Устройство для автоматического управления процессом дегидрирования углеводородов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (21) 3778747/23-26 (22) 10.08.84 (46) 07.02.86, Бюл. № 5 (72) В.И.Веретин, Н,Г.Горелик, М.Г.Матвеев, Т.С.Подольский и Л.В.Кислицына (53) 66,012-52(088,8) (56) Авторское свидетельство СССР № 587137, кл. С 07 С 5/36, 1976.

Производство бутадиена окислительным дегидрированием бутана. Проект

Тобольского нефтехимкомбината.

М.: Гипрокаучук, 1980, т. 15, кн. 5, . ч. 1. с. 7-10, 15. (54) (57) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕГHgPHPOВАНИЯ УГЛЕВОДОРОДОВ, содержащее контуры регулирования расходов сырья в печь и окислителя в реактор, состоящие из последовательно соединенных датчиков расхода, регулятора, отсекателя и клапана, блок расчета расхода исходных реагентов, первый и второй входы которого подключены к датчикам расхода и состава сырья, а выход параллельно подключен к первым входам первого компаратора и блока расчета соотношения расходов исходных компонентов и окислителя, первые входы второго и третьего компараторов соединены соответственно с датчиками расхода окислителя и его концентрации в отходящих из реактора газах, вторые входы первого, второго и третьего компараторов связаны со своими задатчиками, а выходы компараторов подключены соответственно к первому, второму и третьему входам элемента ИПИ, соединенному своим выходом с первым входом моду„.ЯО„„3 2Î9675 цд g С 07 В 35/04, G 05 D 27/00 ля двухпозиционного управления, первый выход которого параллельно подключен к входу программатора и к отсекателям расходов сырья и окислителя, а второй выход связан с задвижками подачи инертного газа в печь и реактор, выход программатора соединен с вторым входом регулятора расхода сырья, выход блока расчета соотношения расходов исходных компонентов и сырья подключен к второму входу регулятора расхода окислителя, второй выход третьего компаратора через элемент задержки подключен к второму входу модуля двухпозиционного управления, о т л ичающее с я тем, что, с целью повышения производительности и взрывобезопасности процесса, оно дополнительно содержит корректор, блок определения скорости изменения концентрации окислителя в отходящих из реактора газах и четвертый компаратор с задатчиком, при этом датчик концентрации окислителя в отходящих из реактора газах параллельно подключен также к первому входу корректора и к входу блока определения скорости изменения концентрации окислителя в отходящих иэ реактора газах, выход которого параллельно соединен с вторым входом корректора и первым входом четвертого компаратора, подключенного своим вторым входом к своему задатчику, а выходом — к четвертому входу элемента ИЛИ, выход корректора связан с вторым входом блока расчета соотношения расходов исходных компонентов и окислителя.

1209675

Изобретение относится к средствам автоматического управления технологическими процессами, протекающими в реакторе с неподвижным или кипящим слоем катализатора, например процессом окислительного дегидрирования й-бутана и Н -бутенов в производстве бутадиена, и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Цель изобретения — повышение производительности и взрывобезопасности процесса.

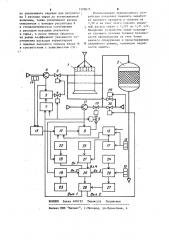

На чертеже представлена схема предлагаемого устройства.

Технологический агрегат для окислительного дегидрирования углеводородов включает в себя перегревательную печь 1 реактор 2 с неподвижным или кипящим слоем катализатора, трубопроводы для входных и выходных потоков. Устройство содержит регулятор 3 расхода сырья, отсекатель 4, клапан 5 подачи углеводородного сырья в печь, датчик 6 расхода сырьч, программатор 7, регулятор 8 расхода окислителя, отсекатель 9, клапан 10 подачи окислителя в реактор,, датчик 11 расхода окислителя, блок 12 расчета соотношения расходов исходных реагентов и окислителя, блок 13 расчета расхода исходных реагентов, датчик 14 состава сырья, датчик 15

:концентрации окислителя в отходящих гз реактора газах, корректор 16, блок 17 определения скорости изменения концентрации окислителя в отходящих газах, первый, второй, третий и четвертый компараторы 18 — 21, первый, второй, третий и четвертый задатчики 22 — 25, элемент ИЛИ 26, элемент 27 задержки, модуль 28 двухпозиционного управления, задвижки 29 и 30 подачи инертного газа в печь и реактор.

30

Устройство для управления может быть выполнено с использованием средств управляющей вычислительной техники, например с использованием модулей из номенклатуры системы

АСВТ-И, а также на базе стандартных элементов электро- или пневмоавтоматики.

Производственный процесс дегидри- 55 рования углеводородов заключается в том, что пары сырьевой шихты, содержащей исходные реагенты и -бутан и Н -бутены, перегревают в печи 1, смешивают в стехиометрическом соотношении с окислителем и падают в реактор 2, где в слое катализатора при определенной температуре происходят реакции окислительного дегидрирования, а образующие реакционные газы .направляют далее на охлаждение, компримирование и выделение целевого продукта. В качестве окислителя на реакцию может подаваться под стабилизированным давлением как воздух, так и кислородно-воздушная смесь с повышенным содержанием кислорода до 50 об.%.

Устройство работает следующим образом.

При ведении процесса в нормальном режиме регулятор 3 по информации от датчика 6 вырабатывает управляющие воздействия на исполнительный механизм клапана 5, с целью стабилизации расхода сырья на уровне, который зацается выходным сигналом программатора 7. Регулятор 8 обеспечивает стабилизацию заданного соотношения между расходом окислителя, измеряемым датчиком 11, и расходом исходных реагентов, определяемым блоком 13 по информации от датчиков 6 и 14. Выходной управляющий сигнал регулятора 8 формируется в соответствии с выражением

U(C) =U(t-1}+g U(t) (1)

nU(t)=KjF" (t)-F (t)), всюду

0 где F„(t) — заданный расход окислителя;

Г (t) — текущий расход окислителя;

К вЂ” положительный коэффициент настройки.

При этом отсекатели 4 и 9, которые получают управляющие импульсы от модуля 28 по первому выходному каналу, находятся в открытом состоянии и пропускают сигналы от регуляторов 3 и 8 к клапанам 5 и 10 подачи сырья в печь 1 и окислителя в реактор 2, Величину задания для регулятора 8 рассчитывает блок 12 по информации от блока 13 и корректора 16 в соответствии с формулой

Р () = ГК„+аКИ)Л F„(t), (2) где К, — коэффициент стехиометрического соотношения расходов;

1209675

АК() — приращение коэффицицента соотношения расходов;

F., (t)=

Ф 5

= F, (a) с -. С;(Ц вЂ” величина расхода uci=1 ходных реагентов, определяемая блоком 13, причем

C;(t) — концентрация исход- 1О ных реагентов в сырье:

Н-бутана, бутена-1, бутена-2(ц с), бутена-2 (тра не ) .

Величину приращения коэффициента 15 соотношения расходов (K(t) в формуле (2) корректор 16 периодически определяет в зависимости как от отклонения от заданного значения концентрации окислителя в отходящих из реактора газах, так и от положительной скорости изменения указанной концентрации окислителя:

E(t)-6C(t), если gC(t)>0

6K(t) = 25

Е(t) если sC(t) 0, (3) где E(t) = а,(от t -C(t)) — неличина отклонения от задания концентрации окислителя, щО измеряемой датчиком 15;

hC(t) =

a (C(t)-C(t-1)$- скорость изменения

2 концентрации окислителя, которая определяется блоком 17; а и а — положительные коэфт 2 фициенты, подбираемые экспериментально.

40

При этом концентрация окислите" ля C(t) измеряется датчиком 15, а величина задания концентрации окисЗаМ, лителя С " формируется задатчиком 45 (не показан).

Работа описанных двух контуров управления основана на том, что соотношение расходов окислителя и исходных реагентов в сырье связано приближенной пропорциональной зависимостью с концентрациями целевого продукта и непрореагировавшего окислителя в отходящих газах, а предложенная коррекция задания для 55 регулятора 8 компенсирует низкочастотные возмущения (такие как изменение свойств катализатора, давления, температуры и др.), влияющие на характер указанной зависимости.

В результате непредвиденного нарушения технологического режима возможно повышение содержания окислителя в отходящих реакционных газах и образование взрывоопасной смеси в технологической аппаратуре (в системах компримирования пли последующей ректификации). Поэтому, с целью обнаружения и ликвидации опасного предаварийного отклонения параметров процесса от регламентных норм, выходные сигналы датчиков 11 и 15 и блоков 13 и 17 поступают на вход компараторов 18 — 21, Компараторы сравнивают текущие значения расходов исходных реагентов и окислителя, концентрации окислителя, а также скорости изменения концентрации окислителя с их допустимыми значениями, которые задаются при помощи задатчиков 22

25. В случае достижения хотя бы одним из указанных параметров предаварийного уровня соответствующий компаратор выдает командный сигнал на вход элемента ИЛИ 26, который реализует функцию логического сложения и подключен выходом к модулю 28. Послед-. ний выдает по первому выходному каналу сигнал на закрытие отсекателей 4 и 9, а по второму выходному каналу — сигнал на открытие задвижек 29 и 30, что вызывает прекращение подачи сырья и окислителя через клапаны 5 и 10, начало подачи инертного газа под стабилизированным давлением в трубопроводы для сырья и окислителя и перевод процесса в безопасное состояние.

После ликвидации предаварийной ситуации концентрация окислителя в отходящих газах снижается до нормы, что определяется по сигналу с инверсного выхода компаратора 20, подключенного к входу элемента 27, который через заданное время задержки выдает командный сигнал на второй вход модуля 28. Последний формирует по первому и второму выходным каналам сигналы на закрытие задвижек 29 и 30 на подаче инертного газа, открытие отсекателей 4 и 9, которые разблокируют управляющие каналы от регулятора 3 к клапану 5 и от регулятора 8 к клапану 10. Одновременно с этим программатор 7 в соответствии с заданной программой начинает плав?О9675

ВНИИПИ Заказ 460/32 Тираж 3 79 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

В но увеличивать задание для регулятора 3 расхода сырья до установленной величины, также увеличивают расход окислителя с помощью регулятора 8 в стехиометрическом cooTHolttpHHH с расходом исходных реагентов в сырье, а после вывода процесса на режим коэффициент указанного соотношения расходов корректируют с помощью выходного сигнала блока 16 в соответствии с зависимостью (3).

Использование предлагаемого устройства позволяет повысить выработку целевого продукта в среднем на

1,5 и за счет этого снизить удельный расход сырья с 1,225 до 1,21 т/т.

Внедрение устройства также позволяет улучшить условия техники безопасности производства за счет более раннего обнаружения и предотвращения

10 аварийного режима, повышения надежности защиты.