Пресс для объемной штамповки

Иллюстрации

Показать всеРеферат

K. 121012

Класс 49k, 11

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Л. А. Шофман, Б. В. Розанов и Ю. Ю. Гедымин

ПРЕСС ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ

Заявлено 30 июня 1958 г. за М 603027 25 в Комитет ло делам изобретений и открытий при Совете Министров СССР

Опубликовано в «Бюллетене изобретений» Ме 13 за 1959 г.

Известен пресс для объемной штамповки металлов методом истечения в закрытых штампах, снабженных штемпелями для заполнения полости штампа металлом под воздействием подвижной траверсы пресса.

Конструкция описываемого пресса для объемной штамповки металлов позволяет снизить усилия, необходимые для смыкания половин штампа (пресс-формы). Это достигается тем, что неподвижная (нижняя) траверса пресса выполнена с полостью, в которой помещается штамп, и снабжена механизмом для смыкания и размыкания половин штампа. Механизм для смыкания и размыкания половин штампа выполнен в виде двух, симметрично расположенных под штампом, горизонтальных клиньев, взаимодействующих с клином, на котором установлена нижняя половина штампа, и перемещаемых от отдельных гидравлических цилиндров. Между горизонтальными клиньями помещен вертикальный клин с приводом от гидравлического цилиндра.

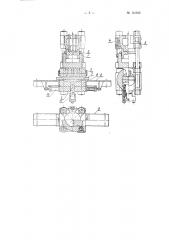

На чертеже изображен пресс в трех проекциях.

Пресс состоит из следующих основных узлов: собственно пресса (усилием 5000 т), включающего цилиндр 1, являющийся подвижной траверсой пресса, плунжер 2, колонны 8 и подъемные цилиндры 4; контейнера 5, являющегося в данной конструкции пресса нижней (неподвижной) траверсой и предназначенного для восприятия реактивного усилия; механизма для смыкания и размыкания половин штампа, состоящего из двух горизонтальных подвижных клиньев б, расположенных под штампом, неподвижного клина 7 и вертикального клина 8, имеющего IIpHBoJ, от гидравлического цилиндра и находящегося между клиньями б.

Заготовка помещается на выдвинутую нижнюю половину штампа, клинья б при этом раздвинуты от центра настолько, что верхняя поверхность неподвижного клина 7 совпадает с поверхностью стола 9. № 121012

Нижняя пеаовФ1а щ1ампа подается в полость контейнера 5, причем вертикальный ход, создаваемый клиньями б, достаточен для заведения выступвв ваготовкй под рабочие пуансоны. После этого клинья 6 посредством гцуравАи еских цилиндров 10 подаются к центру, приближая нижнюю поЖвйну%тампа к верхней и замыкая полость, где находится штамп. Затем производится объемная штамповка, на поверхности выступов заготовки создается давление, под действием которого происходит заполнение полостей штампа за счет истечения материала выступов. После снятия активного усилия в полости штампа остается давление, а следовательно, имеется остаточная реактивная сила. Для снятия этой силы имеется гидравлический цилиндр ll, воздействующий на вертикальный клин 8, который вызывает горизонтальные усилия, направленные в обе стороны. Усилие, потребное для сближения клиньев б, снижается за счет того, что угол последних близок к углу суммарного трения (12 — 15 ) . Так как система, замыкающая реактивную силу, очень жестка, то для полного снятия этой силы достаточно незначительного перемещения клиньев б, которое передается им через вертикальный клин 8. Дальнейшее перемещение клиньев б происходит под действием работы гидравлических цилиндров 10 до тех пор, пока нижняя половина штампа опустится до уровня стола 9, после чего она может быть выдвинута вместе с готовым изделием.

Предмет изобретения

1. Пресс для объемной штамповки металлов методом истечения в закрытых штампах, снабженных штемпелями для заполнения полости штампа металлом под воздействием подвижной траверсы пресса, отл и ч а ю щи и с я тем, что, с целью снижения усилия, необходимого для смыкания половин штампа (пресс-формы), неподвижная (нижняя) траверса пресса выполнена с полостью, в которой помещается штамп, и снабжена механизмом для смыкания и размыкания половин штампа.

2. Форма выполнения пресса по п. 1, отл и ч а ю ща я с я тем, что механизм для смыкания и размыкания половин штампа образован двумя симметрично расположенными под штампом горизонтальными клиньями, взаимодействующими с клином, на котором установлена нижняя половина штампа, и перемещаемыми от отдельных гидравлических цилиндров.

3. Форма выполнения механизма по п. 2, отл и ч а ю щ а я с я тем, что, с целью разведения горизонтальных клиньев при размыкании штампа, между ними помещен вертикальный клин с приводом от гидравлического цилиндра.