Способ получения покрытий

Иллюстрации

Показать всеРеферат

ИХОЗ GOBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕаЪВЛИН

„„SU„„1210476 (51) 4 С 23 С 4/18

ОПИСАНИЕ- ИЗОБРЕТЕНИЯ,:

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (46) 07.1.2.89. Бюл. N 45 (21) 3653801/22-02 (22) 28.10.83 .(71) Научно-исследовательский институт технологии автомобильной промышленности (72) В.П. Нечаев, В.И. Ахматов, Г.И. Бобряков и Б.А. Пепелин (53) 621.793.7(088.8) (56) Абрашин А.В. Диссертация. Исследование процесса упрочнения преци« зионных пар трения самофлюсующимися твердыми сплавами. Брянск, Брянский ин-т транспортного машиностроения, 1977, с. 84-93. (54) (57) 1. СПОСОБ ПОЛУЧБННЯ ПОКРЦ ТИЙ преимущественно на длинномерных и тонкостенных деталях, включающий напыление материала покрытия и его оплавление, отличающийся тем, что, с целью уменьшения термического коробления деталей, оплавление осуществляют в контейнере с tto» рошкообразным огнеупорным наполнителем, включающим 60-90Х порошка дисперсностью 0,1-0,7 мм и 10-40Х дисперсностью 0,01-0,05 мм, который после размещения в нем детали с покрытием подвергают уплотнению вибрацией с частотой 6-8 Гц до плотности 1,65-2,8 r/см .

2. Способ по и. 1, о т л и ч а юшийся тем, что в качестве огнеупорного наполнителя используют порошкообразные кварц, шамот и цирконовый концентрат.

12104

Изобретение относится к гаэотермнческим способам нанесения защитных покрытий, в частности нанесения иэносостойких оплавленных покрытий на длинномерные и тонкостенные детали.

Цель изобретения — уменьшение термического коробления деталей.

В соответствии с изобретением деталь с напыленным покрытием помещают в контейнер, который заполняют порош- 1О кообразным огнеупорным наполнителем, включающим 60-90Х, порошка дисперсностью О, 1-0,4 мм и 10-40Х дисперсностью 0,01-0,05 мм, огнеупорный наполнитель уплотняют вибрацией с час-, ц; тотой 6-8 Гц до плотности 1,65—

2,8 г/см .

В качестве огнеупорного наполнителя используют порбшкообразные кварц, шамот, цирконовый концентрат. 20

Количественный и дисперсный состав огнеупорных составляющих смеси в результате вибрации создает такое внутреннее перераспределение частиц между собой, что их плотность поэво- 25 ляет производить оплавление покрытия, при этом капиллярность в пределах 0,005-0,02 мкм не дает воэмож;ности оплавляемому покрытию проникать в глубь огнеупорной засыпки. 39

Пример . Ha партию кулачковых валов (10 шт) для автомашины ВАЗ, выполненных иэ чугуна марки В4 55-25, после предварительной подготовки, включающей дробеструйную обработку и обезжиривание, наносят покрытие из самофлюсующегос; порошка марки

СР-" (ПН7ОХ17С4Р4). Порошок наносят путем гаэопламенного напыления, при этом зернистость порошка составляла .@ 40-90 мкм.

Напыление ведут газопламенным пистолетом конструкции НИИТантопрома. Кулачковый вал залсииают s патроне токарного станка, а пистолет закрепляют в реэцедержателе, Дистанция напыления 220 мм, скорость вращения кулачкового вала 50 об/мин, а линейная скорость перемещения пис-. толета относительно напыляемой поверхности 0,13 м/мин. Соотношение кислорода и ацетилена в пламени 3: I.

В результате на поверхности валов получено покрытие толщиной 1„2—

1,5 мм с прочностью сцепления частиц .10-15 кг/см .

После нанесения валы с покрытием подвергают предварительной обработ76 3 ке (шлифованию) с целью выравнивания тОлщины ДО 1, 1 мм е, Первую группу валов для оплавления покрытия заформовынают в огнеупорную сыпучую смесь состава: 60Х кварцевого песка, фракции 0,1-0,4 мм и 40% пылевидного кварца фракции

0,01-0,05 мм.

Каждый вал помещают в контейнер из жаропрочной стали, заполняют смесью, которую уплотняют с помощью цибрации. Для этого сыпучую огнеупорную смесь засыпают на дно контейнера слоем 10 мм, устанавливают вертикально кулачковый вал при непрерывной вибрации с частотой 6 Гц, пространство между ним и обейчайксф заполняют без. зазора смесью до тех пор пока обечайка не будет заполнена уплотненной смесью заподлицо. После этого вибрацию прекращают. Плотность смеси соответствует диапазону 1,65—

„/с з

Вторую группу валов по известному срособу помещают в огнеупорную суспензию (обмаэку) следующего состава, мас;Х:

Этилсиликат 40

Нэоприловый спирт 10

Ацетон 6

Вода 4

Соляная кислота 0,25

Серная кислота 0 5

Пылевидный кварц Остальное (смесь У 2).

Затем обмазанную поверхность обсыпают шамотной крошкой ШЭНК - 0,315 и подвергают воздушно-аммиачной сушке при 35 С в течение 20 мин. Последовательно формируют 3 слоя, а затем валы с нанесенным керамическим покрытием помещали в печь с температурой

900 С и выдерживают в течение 30 мин для прокаливания огнеупорного покрытия и формирования керамической оболочковой формы. Затеи валы помещают в печь для оплавления.

Оплявление в обоих случаях проводят в камерной электропечи типа

СНО-4.8.25/13-И1 с рабочим объемом

800х400х250 мм . Нагрев контейнеров ведут вместе с печью до 1150 С и выдерживают при этой температуре

i5 мин. Происходит оллавление покрытия и формирование диффузионной зоны.

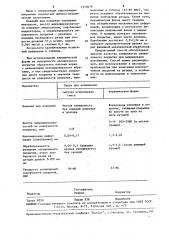

Затем проводят охлаждение и извлекают валы с покрытием из контейнеров, При использовании керамической формы на поверхности оплавленного покрытия образуется плотная корка с. включениями мелкодисперсного абразива, о чем свидетельствуют изменение цвета покрытия и значения твердости на поверхности покрытия, приСреда для оплавления

Показатель сыпучая огнеупорная смесь керамическая форма

Внешний вид покрытия

Чистая поверхность без смщений покрытия и пригара

Вкрапления керамики в покрытие, смещение покрытия по высоте на трех иэ

1 пяти деталей

3-10 500-2500 (в местах трещин)

Высота микрошероховатостей на поверхности покрытия, мкм

4-8

1,3-2,24

0 05-0 17

Максимальная деформация (коробление), мм

1, 5-1, 6 (сколы режущей кромки}

О, 06- 0 ° 2 (режущая кромка изнашивается без сколов) Обрабатываемость резанием оплавленного покрытия, износ эльборового резца на детали длиной E =100 мм мм

67-80

Твердость оплавленной поверхности покрытия, HRC

56-60

Составитель

Техред

Редактор

Корректор

Заказ 8250 Тираж 938 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

3 1

Валы с оплавленным упрочняющим покрытием подвергают физико-механическим испытаниям.

Внешне вид покрытия оценивают визуально, высоту микрошероховатости измеряют микроскопом, короблениеиндикатором, а обрабатываемость оплавленного, покрытия - резанием. с помощью эльборового резца при скорости резания 51,4 м/мин, подаче

0,064 мм/об и глубине О, 1 мм.

Результаты сравнительных испытаний приведены в таблице.

210476 4 веденные в таблице (67-80 HRC), что резко ухудшает обрабатываемость покрытия зльборовым резцом. Кроме того, керамическая форма имеет трещины под воздействием механических деформаций, возникающих в результате релаксации напряжений валов с покрытием. В трещины вытекает оплавляемое покрытие, имеют место наплавы.

Коробление достигает 1,3=2,24 мм и вызывает предварительную правку перед финишной механической обработкой.

Предлагаемый способ обеспечивает высокое качество поверхности оплавляемого покрытия при минимальном короблении. Способ можно рекомендовать для использования в массовом производстве при нанесении износостойких покрытий на детали, в особенности на длинномерные и тонкостенные.