Установка для подготовки проб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I) 4

0llHCAHHE ИЗОБРЕТ

Н AB TOPCHOMY СВИДКТЕЛЬСтВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3722419/29 — 33 (22) 05.04.84 (46) 15.02.86, Бюп. ¹ 6 (71) Комплексная экспедиция Всесоюзного научно-исследовательского института минерального сырья (72) П.Н.Филиппов, А.В.Кислов, А.А.Пантелеев и А.Я.Слесарев (53) 621.926.3(088.8) (56) Авторское свидетельство СССР

¹- 1037946, кл. В 02 С 4/02, 1982.

Дробилка валковая быстроходная лабораторная 200xi25. Проспект

ВДНХ СССР. M., "Недра, 1965 (прото— тип). (54)(57) 1. УСТАНОВКА ДЛЯ ПОДГОТОВКИ

ПРОБ, содержащая бункер с питателем, установленный на корпусе валковой дробилки, имеющей привод и механизм

Л0„„1210887 A регулировки межвалкового зазора, который выполнен в виде связанных с подвижным валком рычагов, верхними концами закрепленных на корпусе дробилки, а нижними — на соединенной с регулировочным винтом траверсе, а также пробоприемник, о т л и ч аю щ а я с я тем, что с целью сокращения потерь измельченного материала с одновременным исключением заратения проб, она снабжена охватывающим валковую дробилку и пробоприемник шумопоглощающим кожухом с боковой дверцей и устройством прижима и опускания пробоприемника, выполненным в виде рычажного механизма, один конец которого шарнирно связан с указанной дверцей, а другой — с пробоприемником,который выполнен подпружиненным. l210887

2. Установка по п. il„ o т л ич а ю щ а я с я тем, чта, с целью улучшения условий tp "iä и те .хники безопасности, механизм регулировки иежвалкового зазора снабжен ходовым винтом с закрепленной на ега нижнем конце гайкой, надетой на регулировоч1

Изобретение предназначено для дробления единичных проб горных пород и минералов весом 0,1 — 10 кг и крупностью 10 — 0,25 им при прозедении аналитических и технологических исследований минерального сырья и может быть использовано в полевых условиях в различных областях няродно-! га хозяйства.

Цель изобретения — сокращение потерь измельченного материала с одновременным исключением зараже ния проб, а также улучшение услаf вий труда ч техники безопасности.

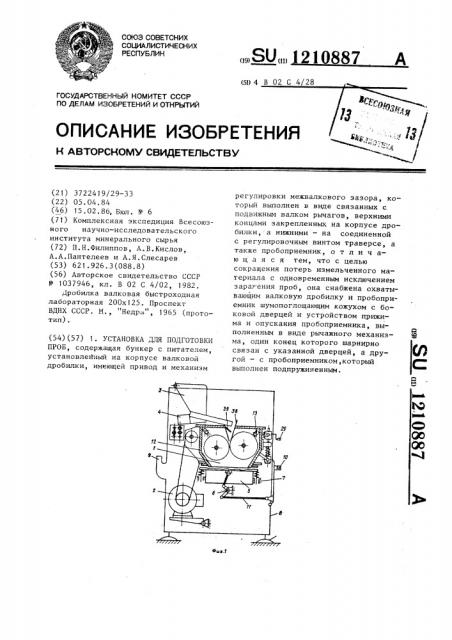

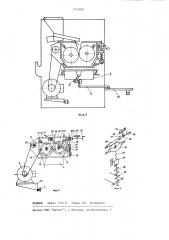

На фиг. 1 изображена установка для подготовки проб в работе„ ня фиг. 2 — та же, в положении при разгрузке; на фиг. 3 — валковая дробилка установки для подготовки гроб; на фиг. 4 — кинеиатическая схема устройства регулировки иежвалкового зазора.

Установка для подготовки проб (фиг. 1 и 2) состоит из двухвалковой дробилки 1, привода 2 дробилки 1, бункера 3, вибропитатегя 4, пробо риеиникя 5, устройства 6 пр ыима и опускания пробоприемникя

5, рамы 7, обшитой шумопоглащающим кожухам 8, в катарам имеется воздухоприемньй патрубак 9 для подсоединения к вентиляции и боковая дверца 10 управляющая устройством

6 прюкима и опускания пробачриемника 5 в виде рычажного механизма l1, один конец которого шарнирно свя-зан с боковой дверцей 10 шумапоглошающего кожуха 8, а дру"îé — с пробоприемииком 5, подпружиненным oòíîсительно рамы 7 и установленным на устройстве 6 прижима и опускания лрабоариемника с воэможностью возвратно-.поступательного перемещения относительно корпуса 12 валковой ньй винт и подпружиненной снизу, а также дополнительной траверсой, выполненной с червячным редуктором, червячное колесо которого имеет внутреннюю резьбу, связанную с верхним концом ходового винта.

2 дробилки 1, в котором установлены воэдухоачистительные форсунки 13 для очистки неподвижного валка 14 и подвижного валка 15 и корпуса 12 валковай дробилки от остатков пробы. Б корпусе 12 валковой дробилки на роликовых подшипниках закрепляется неподвижньй валок 14 со шки— вом 16. К корпусу крепятся шарнирно

10 рычаги 17, соединенные траверсой 18.

К рычагам 17, также с помощью роликовых подшипников крепится поднижньй валок 15 са шкивом 19. Шки.вы 16 и 19 через отклоняющий ролик

20 соединяю-ся клиновыми 2-сторонними ремнями 21 со шкивом привода 2.

Нятяжение ремней осуществляется суммарной массой приводя 2 са шкивом и кронштейном 22, шарнирно прикрепленного к раме 7 установки. Механизм регулировки межвялкавога зазора снабжен ходовым винтом 23, изготовленным за одно целое с гайкой 24, взаимодействующей с регулиравочным

2 винтам 25, пружиной 26„ устяновлечной

;между трянерсой 18 и ходовым винтом

3„ и дополнительной траверсой 27, -.одержящей червяк 28 с рукояткой управления 29 и червячным колесом

ЗО,связанным посредством резьбы

3 ходовым винтом 23. Рукоятка управ.- ения 29 выведена на лицевую панель установки. Червяк 28 снабжен резь5пй 31, ня которой установлена гайка

32 со стрелкой 33. Шяг резьбы .31

35 и размер делений шкалы 34 подобраны тяк.„. что ани показывают величину зазора между валками, выраженную B миллиметрах.

Верхняя ча-ть корпуса валковой

40 дробилки закрыта неподвижной крышкой 35 и открывающейся крышкой 36. От- крывяющяя часть запирается замком 37 и имеет блокировку, не позволяющую

12108

1О

20

35

50 включить двигатель привода валков при открытой крышке, к открывающейся части крышки приварена приемная воронка 38 с противовыбросной заслонкой 39.

Рама 7 опирается на винтовые опоры 40 с основанием чашечного типа для присоски к полу.

Установка для подготовки проб работает следующим образом.

Иатериал, подлежащий дроблению, загружается в бункер 3, откуда вибропитателем 4 подается в приемную воронку 38, расположенную на верхней крышке дробилки 1, и имеющую противовыбросную заслонку 39. Из воронки

38 материал попадает между валками

14 и 15, захватывается ими и дробится, раздробленный материал выбрасывается вниз и попадает в пробоприемник 5, прижатый устройством

6 прижима и опускания пробоприемни— ка к резиновой прокладке, приклеенной к нижнему фланцу корпуса дробилки. Пыль, образующаяся при дроблении материала и выходящая из приемной воронки 38, отсасывается местной вытяжкой вентиляцией через воздуховод, который подсоединяется к патрубку 9 установки.

Прижим подвижного валка 15 к не— подвижному валку 14 происходит под действием силы натяжения ремней 21, силы возникающей при работе клиноременной передачи, массы самого валка и системы его подвески, а также силы прижима пружины 26,распертой между траверсой 18 и ходовым винтом 23. Сила натяжения пружины 26 регулируется винтом 25, проходящим через траверсу 18 и ввинчивающимся в гайку 24.

Установка зазора между валками осуществляется перемещением ходового винта 23, изготовленного за одно с гайкой 24, скользящей в направляющих, приваренных к корпусу 12, гайка 24 перемещает регулйровочный винт 25, связанный с траверсой 18, а через нее с рычагами 17. Перемещение ходового винта 23 достигается вращением по резьбе червячного колеса

87 4

3О, вращающегося от червяка 28, снабженного резьбой 31 и рукояткой управления 29, выведенной на лицевую панель установки. При вращении рукоятки управления 29 вращается червяк

28, на резьбу 31 навернута гайка 32 со стрелкой 33, эаконтренная от проворота, поэтому она перемещается вдоль резьбы 31 вместе со стрелкой

33. Стрелка 33 на шкале 34 показывает величину перемещения, так как шаг резьбы и размер делений шкалы подобраны так, что они показывают величину зазора между валками, выраженную в миллиметрах.

После дробления открывается дверца !О механизм прижима и опускания 6 пробоприемника опускает пробоприемник 5, который извлекается из установки, раздробленный материал пересыпается в пакет (мешочек), а пробоприемник 5 ставится на место. Включается дробилка и подача сжатого воздуха к форсункам

13, после продувки в течение 2-3 мин дробилка выключается и прекращается подача воздуха. Вновь извлекается пробоприемник 5 с остатками материала, который высыпается в пробу. Пробоприемник 5, бункер 3 и вибропитатель 4 протираются влажной тряпкой, после чего установка вновь готова к работе.

Если необходимо получить чистую пробу, то дополнительно протирают влажной тряпкой валки, корпус 12 и приемную воронку 38, для чего открывают крышку 36 дробилки.

Предлагаемое техническое решение позволит создать нормальные условия труда дробильщикам; улучшить качест-. во подготовки проб (снизить потери материала, заражение пробы материалом предыдущей пробы и материалом рабочего органа, резко сократить затраты ручного труда путем механизации и автоматизации ряда операций процесса подготовки проб (подача материала на валки, сбор дробленного материала, очистка дробилки), что особенно важно при подготовке проб .массой 10-12 кг и более.

1210837

BHHHIIH Заказ 576/11 Тираж 583 Подписное филиал ППП "Патент", r. Ужгород, ул. Проектная, 4