Устройство для обработки тонкостенных цилиндрических деталей

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) ц11 В 23 В 1/00 g/ В 24 В 39/04 (21) 3/88398/25-08 (22) 06.09.84 (46) 15.02.86. Бюл. Р 6 (71) Казахский политехнический ин-. ститут им. В.И. Ленина (72) А.Н. Нуржанов и А.Ш. Бимендиев (53) 621.941.2 (088.8) (56) Авторское свидетельство СССР

Р 952443, кл. В 23 В 1/00, 1981, (54)(57)УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее установленный на суппорте станка-корпус с размещенными в нем деформирующими роликами с гидроприводами, соединенными между собой и с магистралью сообщающимися каналами для подвода рабочей среды, и держатели режущих инструментов с приводами, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и упрощения конструкции, приводы держателей режущих ниструментов выполнены в виде двусторонних цилиндров с подпружиненными штоками, а в корпусе выполнены каналы, предназначенные для соединения подпоршневых полостей указанных цилиндров с каналами для подвода рабочей среды, причем надпоршневые полости гидроприводов деформирующих роликов снабжены обратными клапанами, а в корпусе выполнены дополнительйые каналы, предназначенные для соединения с надпоршневыми полостями двусторонних цьлинС:

1210993

Изобретение относится к машиностроению и может быть использовано при обработке на металлорежущих станках наружных диаметров тонкостенных цилиндрических деталей.

Цель изобретения — повышение точности и производительности обработки и упрощение конструкции путем соответствующего выполнения принодон держателей режущих инструментов.

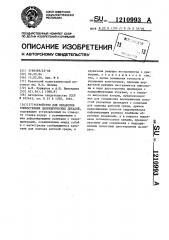

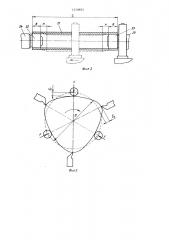

На фиг. представлено устройство, общий вид; на фиг ° 2 — схема размещения устройства на станке; на фиг. 3схема деформации обрабатываемой детали; на фиг. 4 — схема отслеживания и компенсации погрешности.

Устройство содержит установленные на супперте 1 станка наружный 2, и внутренний 3 корпусы, в месте сопряжения которых проточена кольцевая ка. навка 4, связанная с магистралью 5 подвода рабочего тела.

В корпусе 3 выполнена с угловым о шагом 60 группа цилиндрических по" лостей, из которых в трех полостях

6 размещены упруго установленные относительно корпуса посредством пружин 7 поршни 8, оснащенные имеющими возможность вращения деформирующими роликами 9, а в трех других полостях 10, образующих двусторонние цилиндры, размещены подпружиненные державки 11 режущих инструментов — резцов 12, оснащенные пластинами 13 круглого сечения, образующими поршни. Полости 6 связаны посредством каналов 14 и установленных н них обратных клапанов 15 с магистралью 5 и посредством дополнительных каналов 16 с надпоршневы17, подпоршненые BGJIoc ти 18 которых связаны каналами 19 с кольцевой канавкой 4, Для стравливания избыточного давления предусмотрен установленный в корпусе обратный клапан 20, Устройство работает следующим образом.

Деталь 21 закрепляют по внутренной поверхности в зажимных патронах

22 и 23 передней 24 и задней 25 бабок станка. В исходном положении устройства подпружиненные деформирующие ролики 9 и резцы 12 равномерно расположены по окружности диаметров D с учетом распределения припусков, 20

В процессе обработки детали иэ магистрали 5 в кольцевые канавки 4 подается рабочая среда (жидкость), поступающая через обратные клапаны

15 и каналы !4 н полости 6 и через каналы 16 в подпоршненые полости 18, в результате чего производится подача резцов и деформирующих роликон в поперечном направлении.

Величины силы F, необходимой для деформиронания детали в пределах упругости, и силы Рр, действующей на резец 12 н подпоршненой полости 18, обеспечивающей ее жесткость и устойчивость, можно определить по формулам:

Å3 о, F = 62.5—

R P5, 3, =71,428— к ve в, и о — величины радиального перемещения в сечениях соответственно действий деформирующих элементов и сил резания н пределах упругости материала детали, 5, < 6> — площади действия рабочего тела соответственно в полости 6 цилиндра и цилиндрической полости 18 — давление в сети, 35 При обработке участка детали длиной В, равной ширине зажимного элемента приспособления, деформирующие усилия F и силы резания воспринимаются зажимными элементами приспо40.собления (деформации детали в радиальном направлении не происходит), .Из-за отсутствия деформации детали рабочая среда из полости 6 поступает через дополнительный канал 16

45 н надпоршневую полость 17, что вызывает перемещение резца 12, обеспечивающее обработку по настроенному размеру.

После обработки участка детали дличой В давление н полостях 6, действуя на поршни 8, посредством деформирующих роликов 9 деформирует деталь в поперечном направлении, придавая ей форму огранки, Одновременно жидкость, поступающая в подпоршневые полости !

8, дейстнуя на пластины 13, перемещает резцы 12 в радиальном направлении от центра детали.

1210993

При обработке участков детали длиной К, положение инструментов 12 определяется их взаимной связью с деформирующими роликами 9, т.е. инструменты в начале обработки плавно отводятся на величину 3 а в

2 конце обработки осуществляется подвод на эту же величину. Это обеспечивается перемещением поршней 8 с роликами 9 по мере удаления от участка В до величины 8, и одновременно уменьшением давления в надпоршневых полостях 17 до нуля, что определяет перемещение резцов 12 в радиальном направлении на величину 3

Одновременно с процессом деформирования детали в поперечном направлении при обработке осуществляется процесс отслеживания и устранения погрешностей заготовки. Следящие элементы — деформирующие ролики 9 с поршнями 8, при вращении детали фиксируют отклонения от диаметра 33 в виде перемещений на величину этих отклонений и с помощью обратной связи (каналов 16) в виде команды передают на резцы 12 и перемещают их на такую же величину. л

Время, затраченное на фиксацию отклонения точки К на величину а и передачи его на резец, включая перемещение резца, равно времени поворота точки К на 60 (положение К ).

Такое согласование можно описать с достаточной для практических целей точностью выражением:

4cIOQ Ч 6 т11 л

15 где 3 — вРемя, затраченное на 1/6 поворот детали, мин; скорость резания; 1 — диаметр.

20 Применение предложенного устройства позволяет повысить производительность путем сокращения затрачиваемого времени обработки с требуемой точностью.

1210993

1210993

Составитель В. Золотов

Техред Л.Микеш Корректор И. Муска.

Редактор Л. Пчелинская

Филиал ППП "Патент", r. Ухгород, ул. Проектная, 4

Заказ 583/16 Тирах IOOO Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5