Способ соединения стеклянных трубок разного диаметра

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„Я0„„1211227

А ш4 С 03 В 23/207

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ г

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3645552/29-33 (22) 26.09.83 (46) 15.02.86. Бюл. ¹ 6 (71) Самостоятельное конструкторскотехнологическое бюро по проектированию приборов и аппаратов из стекла (72) А.Ц.Вартаньянц, Г.Н.Александров, В.Г.Пелезнев, В.Г.Бочарников и В.И.Борода (53) 666.1.037.4(088.8) (56) Авторское свидетельство СССР № 914514, кл. С 03 В 23/20, 1980.

Авторское свидетельство СССР № 903314, кл. С 03 В 23/207, 1980. (54)(57) СПОСОБ СОЕДИНЕНИЯ СТЕКЛЯННЫХ ТРУБОК РАЗНОГО ДИАМЕТРА путем размещения трубки меньшего диаметра внутри трубки большего диаметра, их вращения, нагрева места спая и сжатия спая по продольной оси, о тл и ч а ю шийся тем, что, с целью повышения производительности процесса, нагрев места спая осуществляют в,зоне, равной половине наружного диаметра большей трубки, до соприкосновения стекла трубки большего диаметра с трубкой меньшего диаметра, а сжатие спая по продольной оси осуществляют на величину, равную толщине стенки трубки большего диаметра.

1211227

55

Изобретение относится к промышленности стройматериалов, в частнос, ти к производству изделий из стекла, и может быть использовано при изготовлении стеклянной лабораторной аппаратуры, а также различных термометров.

Цель изобретения — повышение про изводительности процесса.

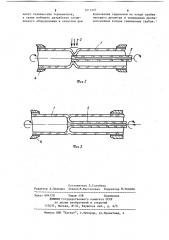

На фиг. 1 изображен момент размещения трубки меньшего диаметра внутри трубки большего диаметра; на фиг. 2 — момент нагрева места спая, осуществляемого до соприкосновения стекла трубки большего диаметра с трубкой меньшего диаметра; на фиг. 3 — момент сжатия спая по продольной оси.

Пример. Изготовление термоампулы технического термометра.

Резервуар нижней части технического термометра представляет собой трубку 1 большего диаметр,а равчого

7 — 8 мм, в которую впаивается трубка 2 меньшего диаметра, равного

2 — 2,5 мм. Нагрев места спая осуществляют источником 3 энергии, а вращение трубок — при помощи цанговых патронов 4.

Стеклянную трубку 2 меньшего диаметра размещают в трубке 1 большего диаметра, вставляют все цанговые патроны 4 и приводят во вращение. Ela место предполагаемого спая направляют источник 3 энергии и нагревают стекло до пластичного состояния в зоне, равной половине наружного диаметра большей трубки (3,5-4 мм).

После чего стекло трубки большего диаметра осаживается в зоне 3,5

4 мм до соприкосновения с поверхностью трубки меньшего диаметра эа счет сил поверхностного натяжения и центростремительных сил, возникающих при вращении разогретой стекломассы трубки большего диаметра.

После осаживания стекла трубки большего диаметра на поверхность трубки меньшего диаметра производят сжатие спая по продольной оси на величину, равную толщине стенки трубки большего диаметра, т.е, 0,9 — 1,0 мм, ликвидируя этим деформацию трубки большего диаметра в месте спая.

В результате получают спай без деформации входного отверстия спаянного конца трубки меньшего диаметра и без больших остаточных напряжений.

5 !

О

В качестве источника энергии можно использовать любой источник, обеспечивающий необходимую плотность мощности для расплавления стекла в месте спая, В данном случае при сборке термоампул (нижней части) технических термометров использованы горелки, питающиеся от электролизера емкостью

8 л.

Использование предлагаемого способа позволяет исключить из технологии сборки термоампул технических термометров операцию предварительного формования тарелочки на конце трубки меньшего диаметра, так как нагрев места спая в зоне, равной половине наружного диаметра большей трубки, позволяет получить достаточное количество стекломассы, чтобы спаять соединяемые трубки беэ дополнительной операции предварительного фармования тарелочки.

Нагрев в зоне, меньшей половины наружчого диаметра большей трубки, не позволяет накапливать достаточное количество стекломассы для спаивания трубок, а нагрев в зоне, большей половины наружного диаметра большей трубки, приводит к заплавлению входного отверстия в месте спая трубки меньшего диаметра.

Для образования качественного спая необходимо произвести сжатие спая по продольной оси соединяемых трубок на величину, равную толщине стенки трубки большего диаметра, в противном случае как и при отклонении величины эоны нагрева наблюдается либо запай входного отверстия трубки меньшего диаметра при избытке разогретой стекломассы в зоне спая, либо непрогай, т.е. отсутствие соединения трубок, при нехватке стекломассы.

Использование предлагаемого способа позволяет устранить также операцию запайки противоположных концов соединяемых трубок, так как соединение трубок разного диаметра осуществляют только осаживанием стекломассы, не требующим поддува.

Исключение указанных операций из предлагаемого способа позволяет усовершенствовать технологию спаивания трубок разного диаметра, что приводит к повышению производительности труда в 1,6 раза при сборке термоСоставитель Л.Голубева

Редактор А.Лежнина Техред Ж.Кастелевич Корректор И ÐÀeÀH

Заказ 604/28 Тираж 458 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðoä, ул,Проектная, 4 ампул технических термометров, а также избежать разработки специального оборудования и оснастки для

1211227 4 формования тарелочки на конце трубки меньшего диаметра и запаивания противоположных концов спаиваемых трубок.