Конструкционная сталь

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

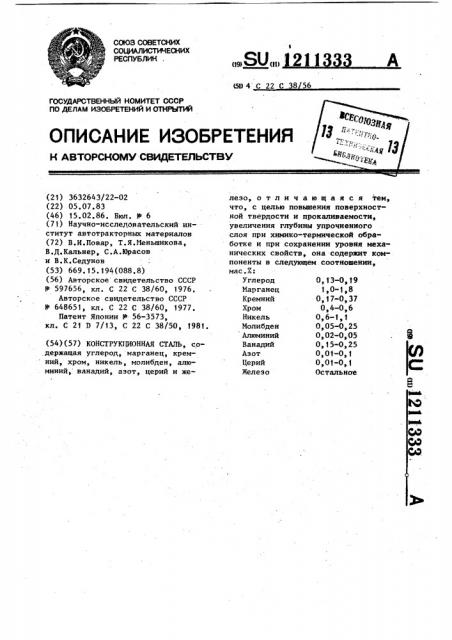

РЕСПУБЛИН 4 (19) (11) СЮ 4 С 22 С 8 56 (21) 3632643/22-02 (22) 05.07.83 (46) 15.02.86. Бюл. Р 6 (71) Научно-исследовательский институт автотракторных материалов (72) В.И.Повар, Т.Я.?1еньшикова, В.Д.Кальнер, С.А.Юрасов и В.К.Седунов (53) 669.15.194(088.8) (56) Авторское свидетельство СССР

)) 597656, кл. С 22 С 38/60, 1976.

Авторское свидетельство СССР

В 648651, кл. С 22 С 38/60, 1977.

Патент Японии Р 56-3573, кл. С 21 Р 7/13, С 22 С 38/50, 1981. (54)(57) КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, марганец, крем ний, хром, никель, молибден, алюминий, ванадий, азот, церий и железо, отличающаяся тем, что, с целью повышения поверхностной твердости и прокаливаемости, увеличения глубины упрочненного слоя при химико-термической обработке и при сохранении уровня механических свойств, она содержит кОмпоненты в следующем соотношении, мас.Х:

Углерод

Марганец

Кремний

Хром

Никель

Молибден

Алюминий

Ванадий

Азот

Церий

Железо

0,13-0, t9

1,0-1,8

0,17-0,37

0,4-0,6

0,6-1, 1

0,05-0,25

0,02-0,05

О, 15-0,25

0,01-0, 1

0,01-0, 1

Остальное

f 1

Изобретение относится к металлургии, в частности к конструкционным сталям,. предназначенным для изготовления ответственных шестерен и валов автомобилей, подвергающихся химико-термической обработке.

Цель изобретения — повышение поверхностной твердости и прокаливаемости, увеличение гЛубины упрочненого слоя при химико-технической обработке и при сокращении уровня механических свойств. ,При разработке состава стали были использованы следующие теоретические положения. Ванадий в количестве О, 15-0,257 при одновременном наличии в стали алюминия и азота обеспечивает стали природную мелкозернистость за счет образования стойких до сравнительно высоких температур нагрева нитридов, являющихся надежными барьерами для роста зерен, что способствует сохранению прочностных свойств стали.

Мелкое зерно несколько снижает общую прокаливаемость стали, однако ее технологичность повышается вследствие малой чувствительности к возможным перегревам и длительным выдержкам при высоких температурах. Такое влияние ванадия ис.ключает случаи получения завышенной прокаливаемости сердцевины и, следовательно, снимает опасность больших деформаций деталей, изго-товленйых из этой стали в процессе их химико-термической обработки, например цементации или нитроцементации.

Нижний предел легирования ванадием {О, 15X} выбран на основе необходимости обеспечения в стали эффекта нитридного упрочнения.

Верхняя границы содержания ванадия ограничена 0,25Х во избежание снижения ударной вязкости стали при больших количествах этого элемента.

Выбор пределов добавок алюминия в сталь (0,02-0,05Х) продиктован главным образом целью обеспечения раскисления стали, при этом ни.няя граница присадки алюминия определена из соображения обеспечения эффекта раскисления, а присадка алюминия свыше 0,05Х нецелесообразна, так как основным нитридообразующим элементом в предлагаемой стали является ванадий. Одновременное леги211333 3

55 рование азотсодержацей стали ванадием и алюминием благоприятно с точки зрения обеспечения наиболее мелкого зерна, так как нитриды ванадия более устойчивы при наличии в структуре стали нитридов алюминия.

Азот введен в сталь для обеспечения эффекта нитридного упрочнения.

Пределы легирования стали азотом (0,01-0, 1Х) определяются необходимостью обеспечения оптимального со|отношения азота и ванадия, а также тем, что содержание азота менее

0,01Х неэффективно с точки зрения обеспечения нитридного упрочнения, а введение в сталь азота в количествах более О, 1Х практически не освоено традиционной металлургией. Добавка в сталь церия облагораживает структуру стали. Церий является, сильным дезоксидирующим элементом.

При введении его в сталь происходит не только уменьшение в ней содержания кислорода и серы, но и создаются более благоприятные условия для удаления включений. Церий связывает вредные примеси (фосфор и его аналоги) в неметаллические включения. ,Последние приобретают меньшие размеры и более правильную форму, что оказывает положительное влияние на хладостойкость стали и снижает показатели анизотропии свойств. Лре делы содержания церия в стали определены из следующих соображений: минимум (0,01X) — нижний порог эффективного воздействия на структуру стали: максимум (О, 1Х) - не допустить удорожания стали.

Совместное легирование стали никелем, хромом и молибденом является одним из важнейших факторов, обеспечивающих стали необходимый уровень технологических свойств: поверхностную твердость в результате насыщения поверхности углеродом, рациональную глубину упрочненного слоя и оптимальную прокаливаемость, при которой поверхностный слой закаливается, а сердцевина остается достаточно вязкой и пластичной.

Предлагаемая сталь легирована молибденом в количестве 0,05-0,25_#_.

Такое содержание молибдена можно считать минимально допустимым и в то же время эффективным для сталей., предназначенных для изготовления цементованных и нитроцементованных шестерен. Содержание марганца на

1211333 Таблица .1

Содержание элементов,,мас.X

Сталь

С Nn Si Сг Ио Ni А1 V Се 0 Fe

013 310 017 04 005 06 002 015 001 001 Остальное

Предлагаемая

0,05 -"0,16 1,40 0,27 0,5 0,15 0,9 0,03 0,20 0,08

0,1

О, 19 1,80 0,37 0,6 0,25 1, 1 0,05 0,25 О, 1

О, 12 0,90 О, 16 0,35 0,03 0,5 0,01 О, 11 0,007 0,006 -"Запредельная

0,20 1,90 0,38 0,7 0,30 1 2 0,06 0,30 О, 15

О 1 11

Прототип О, 15 1,50 0,35 0,5 О, 1 0,4 0,04. 0,2 О, 15

0,02 -иП р и м е ч а н и е: Выплавить сталь с большим содержанием азота на имеющемся плавильном оборудовании невозможно. уровне 1,0-1,8Х стали обеспечивает требуемый уровень прочностных свойств и таким образом компенсирует в стали с данной матрицей снижение содержания остродефицитного молибдена. Часть вводимого в сталь марганца { 80X) идет на легирование матричного твердого раствора, а остальное количество — во вторую фазу, в частности участвует в образовании неметаллических включений..

Таким образом, нецелесообразно легирование предлагаемой стали марганцем в количествах, меньших 1 ОХ и больших чем 1,8Х.

Содержание в предлагаемой стали углерода меньше чем О, 13Х неприемлемо вследствие понижения прочностных свойств. Нецелесообразно также введение в сталь более О, 19Х углерода по причине нежелательного возрастания прокаливаемости сердцевины изготавливаемых из этой сталя деталей (например, шестерен), увеличения деформаций деталей при химико-термической обработке, снижения пластических и вязких свойств. Пределы содержания s предлагаемой стали кремния обусловлены необходимостью обеспечить заданный уровень свойств.

В качестве примеси сталь может содержать медь.

Составы исследованных сталей лриведены в табл.1, а их свойства— в табл.2.

Пример. Испытания на растяжение пятикратных образцов с диаметром рабочей части 6 мм производят на машине P-5. Ударную вязкость определяют на образцах типа i на

10 копре МК-30. При испытаниях определяют также предел текучести, относительные удлинения и сужение. Испытывают по десять образцов каждой стали и проводят статистическую

15 обработку полученных результатов.

Перед испытаниями образцы подвергают термической обработке по следующему режиму: закалка с температуры 880+10 С в масло и отпуск при

211 180+10. С в течение 1 ч с последующим охлаждением на воздухе. Изучение технологичности сталей при химико-термической обработке (цементации) производят на образцах25 шайбах Ф 30 20 мм. Цементацию шайб осуществляют в безмуфельных агрегатах при 930-950 С в атмосфере следующего состава: эндогаз

35-45 м /глс, городской гаэ

2,5 м /ч. Закалка с температуры

860 С в маспо СИ-20. Затем определяют прокаливаемость.

1211333 Таблица й

Степень

Ударная вязкость кгс/см

Сталь насыщения,X

12 56 12,0 0 95 62

0,5 36

0,45 35,5

0,4 35

0,35 25

Предла- 130 110 гаемая

132 113

12 535 11 5 09

11 ". 52 11,0 0,85 6!

138 115

12 5 0 8 58

12,5 54

Вепре 118 103 дельная

140 125 .

0,.45 35

9,5 51 9,0 0,9 60

9,5 46 7,0 0,75 56

0,3 24

Прототип 110 96

Составитель А.Османцев

Техред О.неце Корректор А.Тяско

Редактор С.Лисина

Заказ 613/33 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1 3035, Москва, Ж- 35 ° Раушская наб . ° д. 4 / 5

Филиал ППП "Патент" ° г. Ужгород, ул. Проектная, 4 дел чTH ф

/ г

Предел текучести

«гс/мм

Относиельное длинение,Х

Относительное сужение, X

Поверхностная тверлост,ь

НЦС

Глубина упрочненного слоя,мм

Твердость на гаубине

9 мм

Н11С