Способ автоматического управления процессом сублимации салициловой кислоты

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК йскоачый иродуит

Теп (21) 3776180/23-26 (22) 19.07.84 (46) 23.02.86. Бюл. № 7 (71) Грозненское научно-производственное объединение «Промавтоматика» (72) С. М. Сидоренко, Н. Г. Чефонов, Н. Е. Винничук, Б. П. Калинов, Ю. К. Коновалов, И. В. Глухов и В. 3. Примоченко (53) 66.012-52 (088.8) (56) П сковой регламент на производство сублимированной салициловой кислоты непрерывным методом в токе углекислого газа на установке мощностью 600 т/г, 1980.

Авторское свидетельство СССР № 475164, кл. В 01 D 7/00, 1972. (54) (57) СПОСОБ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ ПРОЦЕССОМ СУБЛИМА„„SU„„1212452 (Я) 4 В 01 D 7 00 С 05 D 27 00

ЦИ И САЛ ИЦИЛОВО11 КИСЛОТЫ путем регулирования расхода теплоносителя и измерения температуры в турбосублиматоре, отличающийся тем, что, с целью сокращения потерь исходного продукта за счет повышения качества управления процессом, дополнительно измеряют концентрацию паров сублимата в циркулирующем потоке и по измеренным параметрам рассчитывают текущее значение концентрации паров сублимата на выходе с помощью математической модели, периодически корректируют модель по данным лабораторных анализов, рассчитанную величину концентрации сравнивают с заданной, а по величине рассогласования регулируют расход теплоносител я. Ф

1212452

Субли- Фенол мат в газе, CK г мг

Расход Загрузгаза ка СК, r

ТемпеКонцентрация СК,, )мз ратура, оС

150

148

14,0

20,93

148

150

14,7

21,1

146

150

7,1

20, 22

17,33

145

150

5,7

143

150

2,5

15,7

РСр +С вЂ” +f

Чс

3600 V, Vi (2) Изобретение относится к процессам очистки твердых веществ, в частности салициловой кислоты, методом сублимации и может быть использовано в химико-фармацевтической, химической, микробиологической и пищевой промышленности.

Целью изобретения является сокращение потерь..сырья и готового продукта за счет повыщения,:качеетва управления процессом.

Процесс сублимаций технической салиljHJIoBoH кислоты оеу1цествляется на установке непрерывной сублимации. Основным аппаратом установки является турбосублиматор, свободный обьем которого составляет 65 м .. В верхнюю часть аппарата с постоянным расходом подается кристаллический порошок технической салициловой кислоты. В нижнюю часть в процессе ра22,2 9,42

19,7 9,50

15,8 9,10

15,2 7,8

13,8 4,7

При сублимации салициловой кислоты в результате частичного ее разложения в парогазовой смеси, циркулирующей в системе, накапливается фенол.. Фенол — активный газ который может вступать в реакцию с салициловой кислотой, образуя побочные органические комплексы. Для понижения концент- 4р рации фенола в системе определенный обьем парогазовой смеси периодически выводят из системы, заменяя его чистым азотом. Как видно из таблицы, при 145 и 146 С наблюдается наибольший выход сублимата, а фенол накапливается в системе в относительно малых количествах.

Однако при управлении процессом сублимации по температуре в турбосублиматоре не учитываются возмущения, вносимые в процессе сублимации циркулирующим потоком парогазовой смеси. Поток парогазовой смеси, направляемый в турбосублиматор, содержит проскакивающие пары салициловой кислоты, Поэтому количество салициловой кислоты в турбосублиматоре может увеличиваться либо уменьшаться, а так как температура стабилизируется, то определенное количество салициловой кислоты боты аппарата периодически подается стабилизированный поток подогретого чистого азота и циркулирующий в системе поток парогазовой смеси, содержащий проскакивающие после конденсации пары сублимированной салициловой кислоты. Турбосублиматор и теплообменники, через которые поток чистого азота и циркулирующий поток подаются в турбосублиматор, подогреваются паром давлением 0,9 МПа. Процесс сублимации технической салициловой кислоты осуществляется при 143 — 148 С.

В результате экспериментальных исследований выявлено, что наиболее эффективно и качественно процесс сублимации протекает при 145 †1 С.

Результаты исследований представлены в таблице. будет теряться, проскакивая в отвал, не получая дополнительного тепла для возгонки. Кроме того, контроль и регулирование температуры не дает возможности динамично наблюдать протекание процесса сублимации и контролировать производительность сублиматора.

Из анализа экспериментальных данных следует, что существует зависимость между концентрацией пара сублимата салициловой кислоты в выходном потоке и температурой в турбосублиматоре, а, следовательно, и расхода теплоносителя, Поскольку турбосублиматор близок к аппаратам полного смещения, то текущее значение концентрации паров сублимата в выходящем парогазовом потоке рассчитывается по формуле где т — среднее время пребывания парогазового потока в турбосублиматоре

1212452 (5) Составитель Т. Голонщина

Техред И. Верес Корректор Л. Пилипенко

Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий

113035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор В. Иванова

Заказ 666/6

Со — концентрация пара сублимата на входе в турбосублиматор в циркулирующем парогазовом потоке;

С вЂ” равновесная концентрация пара суб лимата в парогазовом потоке при температуре сублимации:

С (3)

Ма и М. — молекулярные веса соотвественно пара сублимата и газа-носителя; 1р

Рп — парциальное давление пара сублимата;

P — барометрическое давление

30,49 — 1 1 805 (4) T 1

5 действительное для интервала температур

122 — 157 С;

Т вЂ” измеренное значение температуры в сублиматоре;

P — коэффициент массоотдачи от поверхности сублимации .в газовый поток

1 — поток массы пара с единицы поверх- 25 ности в единицу времени;

Vc — свободный объем турбосублиматора;

Fc — поверхность сублимации;

Ч. — поток газа-носителя на входе в турбосублиматор.

ЗР

В формуле (1) учитывается количество салициловой кислоты, поступающей в турбосублиматор с циркулирующим потоком.

Поэтому управление процессом субимации по концентрации паров сублимата в выходном потоке позволяет с большей точностью рассчитывать значение управляющего воздействия, при котором потери салициловой кислоты минимальны.

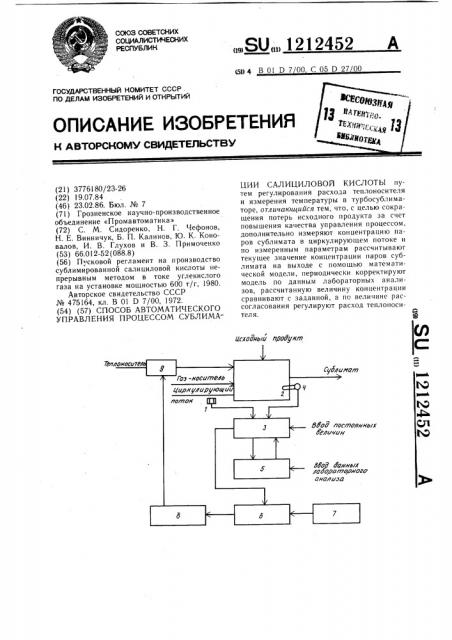

На чертеже представлена структурная схема устройства для осуществления 4р способа автоматического управления процессом сублимации салициловой кислоты.

Датчик 1 концентрации паров сублимата салициловой кислоты в циркулирующем потоке турбосублиматора 2 связан с одним из входов блока 3 математической модели.

Датчик 4 температуры связан с вторым входом блока 3.

Один из выходов блока 3 связан с входом блока 5 идентификации, выход которого соединен с третьим входом блока 3.

Второй выход блока 3 соединен с одним из входов с блоком 6 сравнения, второй вход блока 6 связан с блоком 7 задания концентрации паров сублимата. Выход блока

6 соединен с входом регулятора 8, выход которого соединен с регулирующим органом 9 на линии подачи теплоносителя.

Устройство работает следующим образом.

При изменении значения концентрации паров сублимата в циркулирующем потоке, поступающего от датчика 1, с учетом текущего значения температуры в турбосублиматоре от датчика 4, а также значения объемного расхода газа-носителя и значения барометрического давления, в блоке 3 математической модели рассчитывается текущее значение концентрации паров сублимата в выходном потоке по формуле (l). Математическая модель периодически идентифицируется в блоке 5 по данным лабораторного анализа. Рассчитанное текущее значение концентрации из блока 3 поступает в блок 6, где сравнивается с заданным, поступающим из блока 7 задания. Величина рассогласования концентраций из блока 6 поступает в регулятор 8. Из регулятора 8 управляющее воздействие поступает на регулирующи и орган 9, которы й, перемещаясь, увеличивает либо уменьшает приток пара в нагревательные элементы турбосублиматора, на величину пропорциональную рассогласованию.

Например, при увеличении значения концентрации сублимата в циркулирующем потоке с 4 до 6 г/м по формуле (1) рассчитывают значение концентрации сублимата в выходном потоке (21,1 г/м ), сравнивают с заданным (20,1 г/мз) и по величине рассогласования выдается сигнал на увеличение расхода тепла с 6500 до 9700 Вт. Поступающее дополнительное тепло в турбосублиматор способствует нагреву кристаллов салициловой кислоты и последующей возгонке, исключая тем самым проскок салициловой кислоты в отходы.