Фильтр для очистки газов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

eS 4 В 01 Э 46/32 (6I) 1007705 (21) 3773176/23-26 (22) 18.07.84 (46) 23.02.86. Бюл. У 7 (71) Воронежский ордена Трудового

Красного Знамени инженерно-строительный институт (72) И.И. Полосин, В.Е. Тройнин, М.В. Поэдняков и И.М. Зайцев (53) 66.067.324(088..8) (56) Авторское свидетельство СССР

У 1007705, кл. В 01 D 46/32, 1981. (54)(57) ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ по авт.св. У 1007705, о т л и ч а— ю шийся тем, что, с целью повышения эффективности очистки газрв, . фильтр снабжен закрепленными в объ-, . емной перфорированной оболочке, выполненными в форме чечевицы полыми перегородками, стенки которых выполнены иэ упруго-эластичного материала, при этом перегородки соединены между собой гибким шлангом для подачи сжатого гаэа.

1212510

50

Изобретение относится к очистке газов от твердых частиц, например, пылеотделителями с сыпучим фильтрующим материалом, подвижным в процессе фильтрования. 5

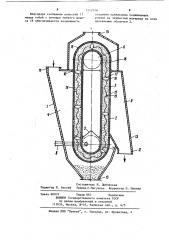

На чертеже изображена. схема фильтра, продольный разрез.

Фильтр содержит корпус 1 с объемной перфорированной .,об0лочкой 2 с

"1 зернистым фильтрующим материалом 3, камеры запыленного 4 и очищенного 5 газов. Объемная оболочка 2 установлена на вращающихся барабанах 6 и 7.

Барабан 6 является приводным, а нижний барабан 7 выполнен перфори- 15 рованным, его внутренняя полость соединена с устройством для регенерации (не показано) патрубком 8.

Устройство для регенерации выполнено в виде сопла для подачи импуль- 20 сов сжатого воздуха. Над нижним перфорированным барабаном 7 установлен отражатель 9 Л-образной формы. Объемная перфорированная оболочка 2 изолирована от камер запыленного 4 и очищенного 5 газов уплотнениями 10.

Патрубок ll служит для ввода запыленного газа, а патрубок 12 для вывода очищенного газа. Патрубок 13 предназначен для вывода пыли и, при 30 необходимости, зернистого материала 3, а патрубок 14 — для загрузки зернистого материала 3. На наружной поверхности объемной перфорированной оболочки 2 имеются люки 15 для замены в необходимых случаях зернистого материала 3.

Оболочка 2 разделена на секции, по своей длине перпендикулярными ее продольной оси, перегородками 16> вы- 40 полненными в виде прикрепленных к внутренней поверхности оболочки 2 полосте.". 17 со стенками из упругоэластичного материала. Полости 17 заполнены газом под избыточным дав- 45 лением. Перегородки 16 соединены между собой гибким шлангом 18, снабженным ниппелем 19. Полости 17 сообщаются между собой посредством шлангов 18., Фильтр для очистки газов работает следующим образом.

Запыленный газ поступает в фильтр через патрубок ll и, двигаясь к камере 4 запыленного газа, проходит через подвижный фильтрующий элемент, выполненный в виде объемной перфорированной оболочки 2, заполненной зернистым материалом 3. Последовательно очищаясь в двух зернистых слоях фильтрующего элемента, газовый поток попадает в камеру 5 очищенного газа, откуда через патрубок 12 выводится в атмосферу.

Оболочка 2, заполненная зернистым материалом 3, приводится в движение с помощью вращающихся барабанов 6 и 7, причем барабан 6 являет» ся приводным.

Зернистый материал 3, двигаясь совместно с перфорированной оболочкой и насыщаясь пыпью, попадает на перфорированный барабан 7, где подвергается регенерации импульсами сжатого воздуха, подаваемого во внутреннюю полость барабана 7 с помощью патрубка 8 от устройства для регенерации, выполненного в виде сопла для подачи импульсов сжатого воздуха. Барабан 7 выполняет одновременно функцию импульсной камеры, а .отражатель 9 обеспечивает направленность возникшим волнам давления.

Пыль, отделенная от зерен фильтрующего материала 3, выбивается в бункерную часть корпуса l и через патрубок 13 выводится иэ фильтра.

Вследствие того, что оболочка 2 разделена по своей длине перегородками 16, предотвращается пересыпание зернистого материала из одного участка в другой с образованием пус" тот, через которые возможен прорыв . загрязненного газа в камеру 5.

Поскольку перегородки 16 выполнены в качестве демпфирующих элементов — в виде эластичных полостей 17, заполненных газом, то при истирании зернистого материала и уменьшения его объема между перего.родками полости 17 частично раздуваются и предотвращают образование пустот в толще зернистого материала, все время поддерживая его в поджатом состоянии.

По мере ухудшения фильтрующих свойств зернистый материал может быть заменен через люки 15. Дпя этого через ниппель 19 "стравливают" избыточное давление воздуха из полостей 17 и производят замену зер" нистого материала, после чего вновь создают в полостях 17 избыточное давление воздуха, обеспечивая поджатие вновь засыпанного фильтрующего материала.

1212510

Составитель И. Дыбовская

Редактор П. Коссей Техред,С.Мигунова Корректор G. Иекмар

Заказ 669/9 Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Благодаря сообщению полостей .17 между собой с помощью гибкого шланга 18 обеспечивается возможность создания одинаковых поджимающих усилий на зернистый материал на всем протяжении оболочки 2.