Устройство для измельчения зерна

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 02 С 13/02 (61) 1132976 (21) 3799793/29-33 (22) 20.08.84 (46) 23.02.86. Бюл. й"- 7 (71) Всесоюзный научно-исследовательский конструкторско-технологический институт по машинам для комплексной механизации и автоматизации животноводческих ферм и Новоград-Волынский завод сельхозмашин (72) В. М. Лозко, А.. Н. Пилипенко, А. В; Тимаковский, А. А. Омельченко, А. С. Рыбалко и В. А. Голуб (53) 621.926.4 (088.8) (56) Авторское свидетельство СССР

Р 1132976, кл. В 02 С 13/02, 1982.

„„SU„„1212567 A (54) (57) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

ЗЕРНА по авт. св. N 1132976, о т л ичаю ше еся тем,что,с цельюповышения эффективности процесса сепарирования, оно снабжено шарнирно прикрепленной, к дефлектору пластиной, расстояние от. нижней кромки которой до стенки разделительной камеры со стороны трубопровода состав. ляет не менее йоловины ширины возвратного канала, а на противоположной стенке разделительной камеры смонтирована направляющая плита, профиль которой выполнен по логарифмической спирали.

1212567

Изобретение относится к устройствам для измельчения зерна, является усовершенствованием устройства по авт, св. N 1132976 и может быть использовано в сельском хозяйстве и комбикормовой промышленности.

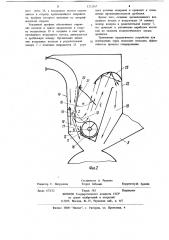

На фиг. 1 показана общая схема устройства для измельчения зерна;, на фиг. 2 разделительная камера устройства.

Устройство для измельчениф зерна состоит из корпуса 1, внутри которого расположена рифленая дека 2 и молоткойый ротор 3.

Корпус> 1" соединен с загрузочным бункером

4 патрубком 5, а трубопроводом 6 — с разделительной камерой 7. Внутри разделительной камеры 7 на входе в нее установлен криволинейный дефлектор 8, соединенный с трубопроводом 6 в верхней его части; при этом нижняя кромка 9 дефлектора 8 образует с верхней кромкой 10 внутренней стенки 11 возвратного канала 12 окно 13, в зоне которого на стенке 14 разделительной камеры 7 установлена заслонка 15, причем касательная 16 к нижней кромке дефлектора 8 направлена в створ 17 возвратного канала 12. Разделительная камера 7 снабжена в нижней части шнеком 18 для выгрузки готового продукта и воздуховодом 19 для рециркуляции воздуха в дробилке.

В нижней части дефлектора 8 на оси 20 шарнирно закреплена пластина 21 с возможностью поворота на угол ю (фиг. 2). В крайнем положении пластины 21 расстояние от нижней ее кромки до стенки 14 разделительной камеры 7 составляет не менее половины ширины B возвратного канала 12.

На стенке 22 разделительной камеры 7 закреплен криволинейный направитель 23, профиль которого выполнен по логарифмической спирали.

Устройство работает следующим образом.

Перерабатываемый материал подается из загрузочного бункера 4 по патрубку 5 в дробильную камеру, где измельчается, а затем выбрасывается по трубопроводу 6 в разделительную камеру 7. Двигаясь по поверхности криволинейного дефлектора 8... измельчаемый материал под действием центробежных сил разделяется таким образом, что крупные частицы находятся на периферии потока, а мелкие ближе к центру. При отклоненном положении пластины 21 (положение П) крупные частицы, подлежащие иэмельчению, после схода с нижней кромки

9 дефлектора 8 движутся в направлении касательной 16, проведенной к нижней точке дефлектора 8, и попадают в створ 17 возвратного канала 12, а воздушный поток, перемешается по образованному дефлектором 8 и стенкой 14 каналу, разделяется на два потока, один,из которых выносит мелкие частицы через окно 13, а второй

5 попадает в створ 17 совместно с крупными частицами.

Отклонением заслонки 15 регулируется напор и направление воздушного потока, проходяшего через, окно 13. Проникая сквозь

10 слой движущегося в створ 17 продукта, указанный поток подхватывает мелкие и средние частицы и направляет их к шнеку

18 на выгрузку. Крупные частицы, обладаюшие большой инерционной силой, незначи15 тельно отклоняются боковым воздушным потоком и остаются в створе 17 возвратного канала 12, поступая на доизмельчение.

От величины отклонения заслонки 15 и напора воздушного потока через окно 13 за20 висит фракционный состав получаемого продукта.

Однако при измельчении легких и пленчатых кульутр, обладающих большой парусностью, в частности овса, воздушный поток

25 наряду с мелкими частицами выносит также некоторое количество крупных частиц даже без отклонения заслонки 15, что не дает возможности получать на указанных культурах мелкий помол. В этом случае для лоб лучения мелкодисперсного помола необходимо ограничить воздушный поток через окно

13, что достигается установкой пластины 21 в крайнее положение I. При этом увеличивается путь измельчаемого материала по по35 верхности дефлектора, уменьшается сечение окна 13 и количество проходящего через него воздуха, а также уменьш:ется длина участка пути, на котором прок".ходит продувание слоя. Указанные факторы повышают эффективность сепарирсвания легких и пленочных культур, исключа; озможность выноса крупных частиц с вместно с мелкими.

Использование пластины 21 позволяет снизить получаемый минимальный модуль помола на измельчении овса с 1,4 — 1,5 до 0,7 — 0,8 мм что необходимо по зоотехническим требованиям.

Минимальный размер h от нижней кромки пластины 21 до стенки 14, равный поло-

50 вине ширины возвратного канала, обусловлен обеспечением стабильности работы дробилки. При дальнеишем уменьшении размера b значительно увеличивается сопротивление движению воздушно-продуктового потока и возможен технологический отказ в работе

55 дробилки вследствие завала разделительной . и дробильной камер.

После прохождения через окно 13 сепари.руемый продукт осаждается в зоне выгруэ1212567

Составитель А. Руденко

Техред 3.Палий

Редактор С. Патрушева

Корректор И. Эрдейи

Заказ 673/12

Тираж 583

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,. Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ного гнека 18, а воздушные потоки устремляются в сторону криволинейного направителя, профиль которого выполнен по логарифмической спирали.

Указанный профиль обеспечивает отражение потоков в одном направлении в сторону воздуховода 19 и создание в нем организованного воздушного потока, движущегося в дробильную камеру. Организация движения воздушных потоков в разделительной камере 7 с помощью направителя 23 улучшает условия сепарации и приводит к повышению производительности дробилки.

Кроме того, создание организованного воздушного потока в воздуховоде 19 снижает подпор воздуха в разделительной камере 7, что приводит к увеличению наработки молотков до момента технологического отказа дробилки.

Применение предлагаемого устройства для измельчения зерна позволяет повысить эффективность процесса сепарирования.