Способ прокатки железнодорожных колес

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Л) 4

ОПИСАНИЕ ИЗОБРЕТ

Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ а у Ме

М/Са1

0 (13,3 1О (иду

4Л, tf ю Й @ Ф ю О Ж О М.

Обороть загорбки

Фиа1. ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3765490/25-27 (22) 04.07.84 (46) 23.02.86. Бюл. 11 7 (71) Нижнеднепровский ордена Октябрьской Революции трубопрокатный завод им.Карла Либкнехта и Институт черной металлургии (72) Ю.И.Драбкин, Ю.Г.Тубольцев, М.С.Валетов и В.Н.Крашевич (53) 621.735.04(088.8) (56) Авторское свидетельство СССР

11 645740, кл. В 21 H 1/04, 02.06.75.

Авторское свидетельство СССР

У 721201 кл. В 21 Н 1/04, 07.07.78. (54)(57) СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС на колесопрокатном стане с гидравлической системой переме„„SU„„1212665 А щения нажимных валков путем раскатки вращающегося колеса с обжатием обода по внутренней, наружной и боковым поверхностям, о т л и ч а юшийся тем, что, с целью повышения качества колес, раскатку колеса ведут до достижения величины об- жатия по внутренней поверхности обода 4-5 мм за оборот. колеса, после чего раскатку ведут с увеличением числа оборотов заготовки, при этом вначале число оборотов увеличивают пропорционально увеличению давления валков на заготовку, а по достижении постоянного давления обороты заготовки увеличивают пропорционально уменьшению толщины обода.

1212665

Изобретение относится к обработке металлов давлением, а конкретно— к прокатке железнодорожных колес и может быть использовано при производстве других аналогичных изделий типа тел вращения.

Цель изобретения — повышение качества колес эа счет уменьшения геометрической асимметрии.,колес и повы1О шения чистоты поверхности их диска.

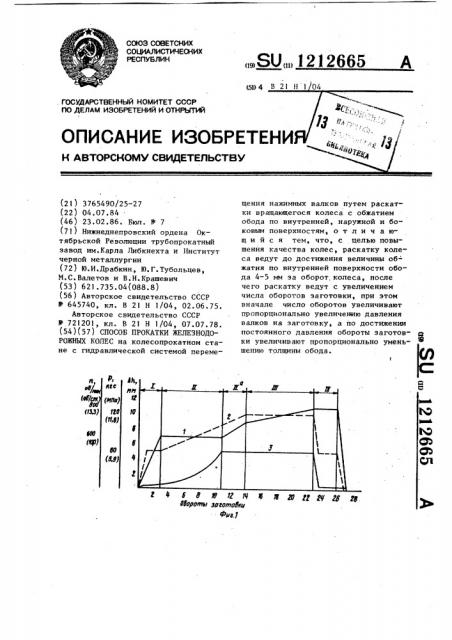

На фиг.1 показан граф их зависимости обжатия, оборотов электродвигателей стана наклонных валков и давления:жидкости в гидросистеме нажим15 ных валков от оборотов заготовки; на фиг.2 — зависимость радиального обжатия Ь е наклонными валками от скорости вращения заготовки h, на фиг. 3— зависимость радиального обжатия h4

20 от толщины обода при постоянном усилии раскатки.

На фиг.1 представлены кривая 1 оборотов электродвигателей наклонных валков кривая 2 давления жидкосУ

25 ти в гидросистеме нажимных валков и кривая 3 обжатия внутренней поверхности обода наклонными валками.

Сущность изобретения заключается в раскатке колесной заготовки с постоянным обжатием, которое поддерживается на определенном уровне увеличением скорости вращения заготовки, что позволяет значительно снизить геометрическую асимметрию колес и 3S получать иэделия без волнистой поверхности диска.

После задачи колесной заготовки в межвалковое пространство включается низкое давление в гидросистему стана 40 и производится запуск электродвигателей стана. В течение 2-3 оборотов заготовки (3-4 с) электродвигатели набирают номинальные обороты — 1 этап прокатки (фиг,1) . Нажимные и корен- 45 ные валки внедряются в заготовку. Затем гидроцилиндры нажимных и верхнего наклонного валков переводятся на высокое давление. Осуществляется раскатка заготовки при постепенном повы- 50 шенин давления жидкости в гидроцилиндре салазок и постоянных оборотах приводных валков — Ц этап прокатки.

В этот момен обжатия по внутренней поверхности заготовки постепенно воз- SS растают, так как возрастает давление жидкости, и, следовательно, усилие на металл со стороны наклонных валков. По достижению определенного обжатия, например 5 мм, производится увеличение оборотов электродвигателей стана (увеличение оборотов приводных, валков) .

Увеличение скорости прокатки, скорости вращения заготовки приводит к увеличению скорости деформации j так как она зависит от скорости вращения заготовки Ь . Скорость деформации по очагу наклонных валков определяется по выражению

J=2%tlhR (1) с

1 „е е Г Е е ) где К вЂ” радиус наружной поверхности обода в очаге деформации;

1 - радиус наклонного валка; (— проекция длины дуги контак3 та.

Увеличение скорости деформации приводит к увеличению сопротивления металла деформации б, которая определяется по формуле е =a(()о где А,п1,н, 6o — коэффициенты, зависящие от температуры и марки стали.

Сопротивление металла деформации является величиной, входящей в выражение для определения усилия раскатки где — коэффициент, равный 1,15; („ — коэффициент, зависящий от взаимного положения нажимных и наклонных валков и постоянный для каждого конкретного стана;

Н вЂ” толщина обода;

Q — угол захвата наклонных валков;

— ширина обода;

Ч вЂ” коэффициент, учитывающий влияние касательного напряжения на условие пластичности, Таким о бра з ом, для поддержания на определенном уровне обжатия АЬ по внутренней поверхности обода (которое непосредственно определяется величиной Eg) при неизменном воэраста1212665 нии усилия раскатки (т.е. величины

Р,) необходимо увеличивать 11 пропорциональным увеличением оборотов

И .

Подставив выражение (1) и (2 } в выражение (3), получаем закон пропорциональности (P = f(Ь Ц увеличения оборотов от усилия раскатки или, . что одно и то же, от давления жидкости в гидроцилиндре салазок

Р,= 5Аб,е" Ä (z nъ В(„, — — -}) Дпя соблюдения равенства (4) при возрастании левой его части пропорционально увеличивают член b правой части, тем самым добиваются на протяжении этапа Пц прокатки (фиг.1) постоянства обжатий. Третий этап прокатки (фиг.1) начинается с момента стабилизации давления (левый член Р выражения (4 ) становится const).

Для сохранения обжатия на Ш этапе постоянным при уменьшении величины

Н необходимо увеличивать величину .сопротивления металла деформации 6,, а достигается это увеличением скорости вращения заготовки, но уже пропорционально изменению толщинь. обода (P, = f(H)), На IV этапе (Лиг,1) осуществляет ся полировка заготовки снижением высокого давления рабочей жидкости в гидроцилиндре нажимных валков до низкого давления. При этом раствор валков стана остается постоянным.

В этом положении прокатка заготовок происходит в течение 2-4 оборотов.

Пример. Исходную заготовку массой 470 кг нагревают в кольцевой печи до 1260 С и подают на прессопрокатную линию. На прессе усилием

2000 тс осуществляют предварительную осадку, на прессе усилием 5000 тс— осадку и разгонку заготовки пуансоном в калибровочном кольце.

На прессе усилием 100000 тс формуют ступицу и часть диска, прилегающего к ней, на окончательные раз,меры в формовочных штампах диаметром 670 мм, обод подготавливают к прокатке.

Отформованная заготовка после поступления на колесопрокатный стан укладывается в межвалковое проетранство. Включением золотникового распределителя в гидросистему подается ,жидкость низкого давления (60 гкс/см ).

На заготовку опускается верхний наклонный валок, нажимные валки продвигаются к заготовке. После включения электродвигателей стана осуществляется 3 оборота заготовки—

I этап прокатки (фиг.1) . Электродвигатели разгоняются до номинальных оборотов — 600 об/мин. Затем гидроцилиндр верхнего наклонного валка и, гидроцилиндр прямого хода нажимных валков переводится на высокое давление. Максимальное давление ограничен но величиной 120 кгс/см

Осуществляется осадка обода по ширине и раскатка заготовки по диаметру, При этом происходит нарастание давления, жидкости в гидроцилинд10

Х

20 ре салазок (увеличение усилия раскатки Р, кривая 2) . Это вызывало увеличение за каждый оборот обжатия ЬЬ (кривая 3, фиг.1). По достижению обжатия 5 мм по внутренней поверхности

После стабилизации давления жид- кости в гндроцилиндре салазок на уровне 120 кгс/см в процессе дальнейшей раскатки происходит уменьшение толщины обода на 2,5-3 мм за каждый оборот заготовки. Для компенсации указанного уменьшения толщины обода и сохранения обжатия на уровне 5 мм с момента стабилизации давления производят увеличение скорос50

55 обода, определяемого специальным указателем, осуществляют увеличение скорости вращения электродвигателей стана на 33 оборота эа каждый оборот щ0 заготовки, тем самым компенсируют увеличение усилия раскатки увеличением сопротивления металла пластической деформации 6q и стабилизируют обжатие на уровне 5 мм. Ограничение величины обжатий эа оборот заготовки

35 до уровня 0,04 радиуса рабочих валков (это соответствует обжатию 5 мм) объясняется тем, что при большем указанного отношения.обжатии на поверх40 ности диска образуются грубые риски, шаг которых соразмерен с величиной обжатия. При обжатиях, равных 0,04 радиуса валка (4-5 мм), происходит сглаживание неровностей на диске. 1ри

45 меньших обжатиях качество прокатываемых поверхностей колеса остается хорошим, но при этом снижается производительность стана.

1212665

ММ

BHHKIH Заказ.696/17 Тираж 656 Подписное

Филиал ШБ Патент", г.ужгород, ул.Проектная, 4 ти вращения электродвигателей на

1О оборот .в эа каждый оборот заготовки (1П этап прокатки, фиг.1) . По достижении внутренним диаметром обода величины 810 мм осуществляют процесс полировки колеса путем закрытия эолотниковых распределителей и переводом гидроцилиндра салазок с высокого на низкое давление — l7 этап прокатки. После полировки колеса в течение 3 оборотов осуществляют тор-. можение электродвигателей и развод валков в исходное положение. Прокатанное колесо убирается из межвалкового пространства и передавалось на выгибной пресс усилием 3500 тс.

Техническое преимушество способа прокатки железнодорожных колес состоит в том,. что изобретение позволя. ет уменьшить получаемую в процессе раскатки геометрическую асимметрию на 70-80Х так как за исключением одной четверти общей величины раскатки колеса (15-20 мм из 70 мм на

10 радиусе), осуществляемой при нарастании обжатия, остальная раскатка происходит с постоянным обжатием, что полностью исключает образованиеукаэанного дефекта. Кроме того, способ повышает чистоту поверхности диска за счет исключения образования волнистой поверхности.