Способ горячей штамповки пористых порошковых заготовок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1212697 А (594 В 22 F3 14 (21) 3675785/22-02 (22) 21.12.83 (46) 23.02.86. Бюл. № 7 (71) Производственное объединение «Ростсельмаш» и Новочеркасский ордена Трудового Красного Знамени политехнический институт им. Серго Орджоникидзе (72) Ю. Г. Дорофеев, Г. А. Дреев и В. Н. Мищенко (53) 621.762.4.016 (088.8) (56) Павлов В. А. и др. Обработка давлением порошков цветных металлов. — М.:

Металлургия, 1977, с. 25 — 28.

Дорофеев Ю. Г. Динамическое горячее прессование пористых заготовок. — М.:

Металлургия, 1977, с. 80.

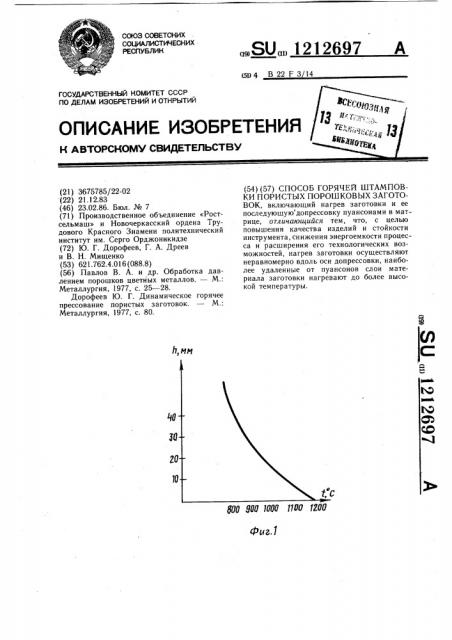

h,нм

@70 900 7000 1100 1200 (54) (57) СПОСОБ ГОРЯЧЕ1"1 ШТАМПОВ

КИ ПОРИСТЫХ ПОРОШКОВЫХ ЗАГОТОВОК, включающий нагрев заготовки и ее последующую допрессовку пуансонами в матрице, отличающийся тем, что, с целью повышения качества изделий и стойкости инструмента, снижения энергоемкости процесса и расширения его технологических возможностей, нагрев заготовки осуществляют неравномерно вдоль оси допрессовки, наиболее удаленные от пуансонов слои материала заготовки нагревают до более высокой температуры.

1212697

700 000 900 /00»

ФигЗ

4Эиг.2

Составитель А. Туманов

Редактор Е. Папп Техред И. Верес Корректор О. Луговая

Заказ 698/19 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Изобретение относится к порошковой металлургии, в частности к способам горячей штамповки пористых порошковых заготовок.

Цель изобретения — повышение качества изделий и стойкости инструмента, снижение энергоемкости процесса и расширение его технологических возможностей.

На фиг. 1 представлен график распределения температуры по высоте заготовки (11) из железографитового материала

ЖГр0,5 при одностороннем. прессовании детали; .на фиг. 2 — то ; же, при двустороннем прессовании детали; на фиг. 3— то же, при прессовании детали с заданной неравномерностью плотности.

Пример 1. Ступицу комбайна СК вЂ” 5

«Нива» получают методом горячей штамповки пористых порошковых заготовок односторонним прессованием. Для изготовления используют материал ЖГр0,5, содержащий

99,5% железного порошка и 0,5% графита. Относительная плотность заготовки 20

74 — 72%, Размеры заготовки: наружный диаметр 34 мм, внутренний 21 мм, высота 65 мм.

Индукционный нагрев заготовки под допрессовку проводят неравномерно вдоль оси прессования по программе согласно графику на фиг. 1. При этом верхний торец заготовки нагревают до 820 — 870 С, а нижний до 1150 — 1200 С. После допрессовки получают деталь с размерами: высота 45 мм, наружный диаметр 35 мм, внутренний

20 MM и Относительной плотностью 97 98% 30 при неравномерности плотности, не превышающей 1,5%. Облой после допрессовки отсутствует. Усилие прессования составляет

60 — 70 кН.

Пример 2. Ступицу комбайна «Дон — 1500» получают методом горячей штамповки порис- 35 тых порошковых заготовок двусторонним прессованием. Для изготовления используют материал ЖГр0,5. Относительная плотность заготовки 74 — 72%. Размер заготовки: высота 61 мм, наружный диаметр 20 мм.

Индукционный нагрев заготовки под допрессовку проводят неравномерно вдоль оси преесования по программе согласно графику на фиг. 2. При этом торцы заготовок нагревают до 820 †8 С, средние слои — до

1150 †12 С. После допрессовки получают деталь с размерами: высота 48 мм, наружный диаметр 21 мм, внутренний 10 мм и относительной плотностью 97 — 98% при неравномерности плотности, не превышающей

1,5%. Облой после допрессовки отсутствует.

Усиление прессования составляет 23 — 30 кН.

Пример 3. Экспериментальный образец из материала на основе железа ЖГр0,5 получают методом горячей штамповки пористых порошковых заготовок. Относительная плотность заготовки 74 — 72%. Размеры заготовки: высота 40 мм, диаметр 15 мм.

Индукционный нагрев заготовки осуществляют неравномерно по программе согласно графику на фиг. 3. При этом зона, удаленная от верхнего торца на 10 мм, нагревается до 1150 —.1200 С, а торцы до 650 — 700 С, После допрессовки получают образцы с размерами: высота 30 мм, диаметр 15,5 мм. Относительная плотность по высоте заготовки распределяется неравномерно: верхний торец 93, нижний торец 91, наиболее плотная зона расположена на расстоянии 7 мм от верхнего торца — 98%.

Данные опытных работ показывают, что градиент плотности деталей, полученных go предлагаемому способу, в 2,5 — 3 раза меньше, усилие прессования на 20 — 25% меньше,. а стойкость инструмента вследствие отсутствия облоя в 2 — 3 раза больше, чем у деталей, полученных по известному способу.