Способ импрегнирования абразивного инструмента

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) 151) 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1069982 (21) 3724630/25-08 (22) 12.04.84 (46) 23.02.86. Бюл.№ 7 (71) Одесский проектно-конструкторский.институт Научно-производственного объединения по инструментообеспечению (72) В.С.Видерман, И, Г.Кигель, Е.А.Мазуренко и В.В.Назаренко (53) 621.922.079(088.8) (56) Авторское свидетельство СССР № 1069982, кл. В 24 3 3/34, 1982. (54)(57) СПОСОБ ИМПРЕГНИРОВАНИЯ

АБРАЗИВНОГО ИНСТРУМЕНТА по авт. св. ¹1069982, отличающийс я тем, что, с целью интенсификации процесса пропитки, инструмент помешают в реакционную камеру с образованием полостей по его периферии и в области отверстия, изолированных одна от другой, при этом в одну полость нагнетают импрегнатор, а из другой его отсасывают при обеспечении отношения давлений

Р

10 — 20 и градиента темпераРот тур по радиусу .инструмента в пределах

50-100 С.

1212771

ВНИИПИ Заказ 703/22 Тираж 739 Подписное

Филиал ППП "Патент", r.Óæãîðîä, ул. Проектная, 4

Изобретение относится к производству абразивных инструментов, а именно к способам обработки .,с целью повышения стойкости абразивных инструментов и является усовершенствованием устройства по авт.св. У 1069982.

Целью изобретения является повышение производительности процесса путем его интенсификации за счет принудительной подачи газовой фазы металлоорганического соединения сквозь инструмент, а также повышение качества покрытия путем обеспечения однородности покрытия по объему.

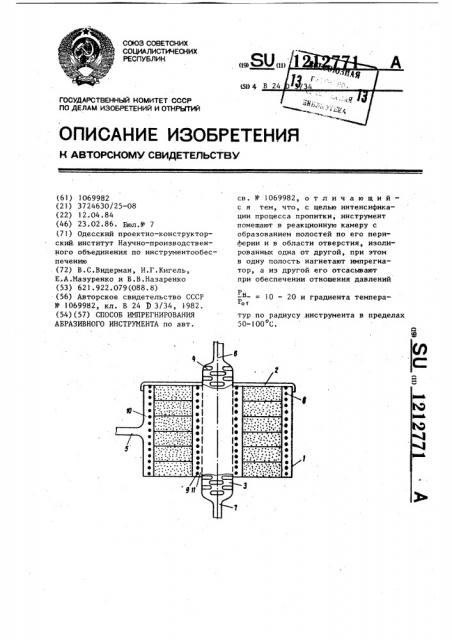

На чертеже представлена камера для импрегнирования абразивных кругов, общий вид, разрез.

Реакционная камера для импрегнирования абразивных кругов содержит цилиндрический корпус 1 с крышкой 2.

По оси корпуса 1 и крышки 2 выполнены отверстия, в которых расположен цилиндрический патрубок 3 с секторными прорезями 4 по его длине. В стенке корпуса 1 установлен штуцер

5 для подвода газовой фазы реагента. Патрубок 3 с обоих торцов также снабжен штуцерами 6 и 7 для отсоса газовой фазы. По внутреннему диаметру корпуса 1 размещен кольцевой спиральный нагреватель 8.По диаметру отверстия в корпусе 1 установлен кольцевой спиральный нагреватель 9.

Обработка абразивного инструмента по предлагаемому способу осуществляе;ся следующим образом.

Абразивные круги 24А25ПСМ15К6 помещают в корпус 1 реакционной камеры располагая их между нагревателями

8 и 9 таким образом, что они делят корпус 1 на две полости: полость 10 подачи нагнетания и полость 11 отсоса. Корпус камеры 1 закрывают крышкой 2. Затем производят нагрев инструмента при помощи нагрерателей 8 и

9, обеспечивая температуру на наружной поверхности абразивных кругов

350 С и на внутренней — 450 С (температура разложения газовой фазы реагента 300 -350 С). После этого корпус 1 камеры вакуумируют до

1,33 кПа (10 мм рт.ст.) . Отключают нагреватели 8 и 9 и подают из испарителя через штуцер 5 в полость

10 реагент - пары триизобутилалюминия под давлением 0,7 кПа (5 мм рт.ст.) .

Через штуцер 6 откачивают до давления

0,026 кПа (0,2 мм рт.ст.) реагент.

При соприкосновении триизобутилалюминия с нагретой поверхностью инструмента происходит разложение метал-. лорганического соединения с высвобождением чистого алюминия и осаждением его на поверхности пор абразив-!

О ного инструмента. Продолжительность процесса 15 мин. Затем отключают подачу реагента через штуцер 5.

Наличие температурного градиента обеспечивает однородность покрытия

15 по объему. После чего сквозь инструмент принудительно подают газовую фазу металлоорганического соединения. Соотношение давлений в полостях подачи и отсоса

20 Р„

10 — 20.

Рот

Численная величина градиента (50-100 С) получена экспериментально и соответствует подобранному соотно25 шению давлений в полостях подачи и отсоса. Большее значение разницы температур вызывает неравномерность покрытия: его толщина увеличивается к центру круга. Меньшее значение

З0 разницы температур также не дает желательного результата.

Граничные значения давления в полостях обусловлены следующим.

Давление в полости подачи, превышающее 1,33 кПа (1О мм рт.ст.), вызывает частичное разложение реагента в газовой фазе и понижение адгезии покрытия к подложке ° При этом структура осадка рыхлая и прочность по40 крытия мала. Давление в полости подачи ниже 0,27 кПа (2 мм рт.ст.) снижает производительность процесса.

Давление в полости отсоса, превы- . шающее 0,13 кПа (1 мм рт.ст.), замед45 ляет прокачивание паров реагента сквозь изделие, в результате чего понижается производительность процесса. Кроме того, остаточные радикалы оседают на стенках камеры и загрязня50 ют ее. Для создания давления в поло-. сти отсоса ниже 0,013 кПа (0,1 мм рт.ст.,) необходимо значительно увеличить мощность насоса, что повышает расход энергии и, в конечном итоге, 55