Устройство для непрерывной вулканизации ленточных резиновых изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (21) 377297! /23-05 (22) 1 6. 07. 84 (46) 23.02.86. Бюл. ¹ 7 (71) Всесоюзный научно-исследовательский институт резиноте..нического машиностроения (72) В. И. Тарасов, H. F. Кошелев, А. Н. Брагин и Л. Н. Карабанова (53) 678.058.39 (088.8) (56) Патент США № 2958096, кл. 264 †3, 1960.

Авторское свидетельство СССР № 125374, кл. В 29 Н 5/28, 1959.

„„SU„„1212818 (5у 4 В 29 С 3з/06//В 29 1 29;00 (54) (57) УСТР011СТВО ДЛЯ НЕПРЕРЫВНОЙ ВУЛКАНИЗАЦИИ ЛЕНТОЧНЫХ РЕЗИНОВЫХ ИЗ,г(ЕЛИЙ, содержащее обогревасмый профильный барабан, привод его вращения, формующий и отклоняющий барабаны и прессующий узел в виде охватывающей профильный барабан камеры, заполненной жидким теплоносителем и связанной со средством для подачи теплоносителя, о1личаюи<ееся тем, что, с целью улучшения качества изделий и повышения производительности, камера снабжена наружной рубашкой, частично охватывающей формующий и отклоняющий барабаны и связанной с полостью камеры и со средством для подачи тcп,зоносите. .1я.

1212818

Составитель A. Теплюк

Техред И. Верес Корректор. 1. Пилипенко

Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор О. Юрковепкая

Заказ 707/25

Изобретение относится к изготовлению длинномерных изделий из резины методом непрерывной вулканизации и может быть использовано при производстве резиновых сит.

Целью изобретения является улучшение качества изделий и повышение производительности за счет обеспечения равномерного нагрева и увеличения количества тепла, передаваемого в единицу времени к изделию.

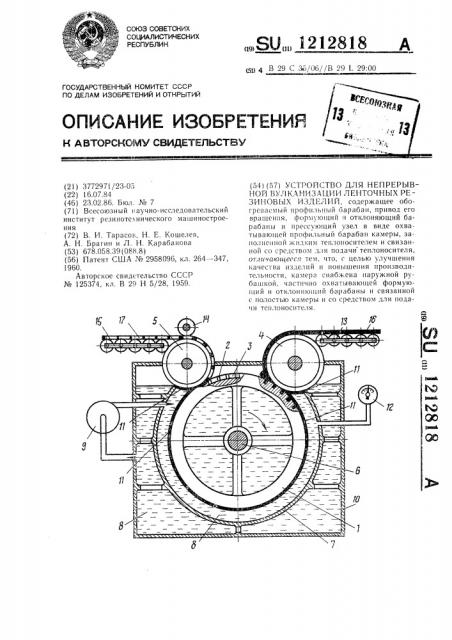

На чертеже схематично изображено предлагаемое устрйство., Устройство для непрерывной вулканизац14и ленточных резиновых изделий содержит обогреваемый профильный барабан 1, имеющий на цилиндрической поверхности продольные 2 и поперечные 3 канавки, соответствующие форме перемычек сита, формующий 4 и отклоняющий 5 барабаны.

Профильный барабан 1 установлен на оси

6 посредством подшипников и снабжен приводом его вращения (не показаны) .

В устройстве имеется прессующий узел, выполненный в виде охватывающей профильный барабан I камеры 7, имеющей форму желоба и заполненной жидким теплоносителем 8, и связанного с камерой средства для подачи в нее теплоносителя, например насоса 9.

Камера 7 снабжена наружной рубашкой

10, частично охватывающей формующий 4 и отклоняющий 5 барабаны и связанной с полостью камеры и насосом 9. Рубашка также заполнена жидким теплоносителем 8. На прилегающих к боковым поверхностям барабанов 1, 4 и 5 кромках стенок камеры 7 имеются уплотнения 11, которые могут быть выполнены за одно целое с камерой или отдельно из антифрикционного материала. Для контроля давления теплоносителя имеется манометр 12. Для подачи заготовки изделия имеется подводящий рольганг 13. Отвод готового изделия осуществляется через отклоняющий барабан 5 с помощью прижимного ропика 14 и отводящего рольганга 15.

Устройство работает следующим образом.

Заготовка изделия в виде ленты 16 сырой резины через подводящий рольганг 13 подается в зону формования между фор10 мующим 4 и профильным 1 барабанами и при вращении профильного барабана 1 вдавливается в канавки 2 и 3. Проходя через полость камеры 7, запрессованный в канавки 2 и 3 материал под действием омывающего профильный барабан 1 теплоносителя и повышенного давления, создаваемого насосом 9, вулканизуется и отводится в виде готового изделия, например сита 17, через отклоняющий барабан 5 с помощью прижимного ролика 14 и отводящего рольганга 15. Непосредственный контакт теплоносителяя с за готовкой изделия увеличивает количество тепла, передаваемого в единицу времени от теплоносителя к заготовке. Возможность непрерывного вращения профильного барабана 1 без периодических остановок позволяет вести процесс вулканизации непрерывно и увеличить производительность устройства. Так как неизбежна утечка теплоносителя из полости камеры 7 через уплотнения 11 в рубашку 10, то насосом 9 зю постоянно подается теплоноситель из рубашки 10 в полость камеры 7 для поддержания заданного давления, которое контролируется манометром 12. При этом происходит перемешивание теплоносителя и тем самым, выравнивание его температуры по всему объему ванны, что обеспечивает равномерный нагрев заготовки.