Способ приготовления керамической массы на основе суглинков

Иллюстрации

Показать всеРеферат

СОЮа СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИН (504 С 04 В

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ОТНРЫТИЙ (21) 3666854/29-33 (22) 01. 12. 83 (46) 23.02.86. Бюл. _#_ 7 (71.) Алтайский политехнический институт им. И.И. Ползунова ,(72) В.В. Перегудов, Ю.В. Богачев, В.А. шуров и Н.В. Зарубин (53) 666.3 ° 022.6(088.8) (56) Роговой М.И. Технология искусственных пористых заполнителей и .керамики. — М.: Стройиздат, 1974. с. 185-197.

Добавки в шихту при производстве керамических стеновых материалов.-М.:

Сб. ВНИИЗСМ под ред. M.Ã.Ëóíäèíîé

1974., с. 28, 67, 82.

„„SU„„121 007 (54) (57) СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МАССЫ НА ОСНОВЕ СУГЛИНКОВ, включающий операции дробления, измельчения, проминания с первичным увлажнением, вылеживания, вторичного проминания с доувлажнением и введением электролитов и (СДБ) сульфитно-дрожжевой бражки, о т л ич а ю шийся тем, что, с целью интенсификации процесса сушки путем повышения коэффициента потенциалопроводности и снижения воздушной усадки, при первичном увлажнении вводят раствор электролита

КОН или К СО в количестве, равном суммарной ионной емкости суглин- В ка по катиону, а СДБ вводят при доувлажнении в количестве 1,0-1,5мас.7. суглинка. С

25

Показатели

Раствор электролита .

К,СОэ КОН

Воздушная усадка объемная,X

11,8

10,9

Прочность при сжатии, МПа

15,2

16,1

Водопоглощение,мас.X

15,8

Объемная масса черепка г/см

1 76

1 12130

Изобретение относится к промьппленности строительных материалов: и может быть использовано для производства стеновой керамики, преимущественно глиняного кирпича. 5

Целью изобретейия является интенсификация процесса сушки за счет повьппения коэффициента потенциалопроводности и снижения воздушной усадки.

Количество КОН или К СОз берут равным суммарной ионной емкости суглинка по катиону, а количество сульфитно-дрожжевой бражки — 1,0-1,5мас.7 к исходному количеству суглинка. 15

Предварительная обработка сырья раствором КОН или К СО вызывает коагуляцию глинистых и пылеватных частиц и повьппает микропористость массы, а последующая добавка раствора СДБ 2о увеличивает ее связность, что положительно отражается на сушильных характеристиках сырца, снижает его трещиноватость, повышает прочность . иэделий.

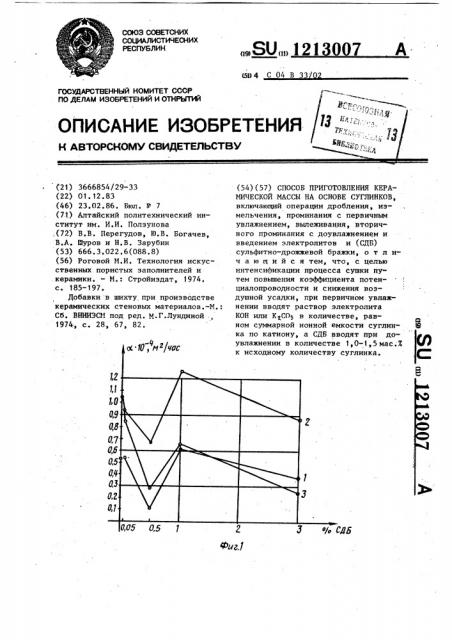

На фиг. 1-3 приведены соответственно зависимость коэффиципнта потенциалопроводности, предельное значение пластической деформации и зависимость линейной усадки от содержания СДБ.

Пример 1. Для приготовления керамической массы берут пылеватный лессовидный суглинок ° Емкость ионного обмена суглинка 23 мг-экв/100 r. В качестве электролита используют рас3S твор поташа К СО . Расход электролита составляет 1,6 r на 100 г суглинка в воздушносухом состоянии. . Сульфитно-дрожжевую бражку вводят в количестве 1,25 мас.7 к исходному

40 сырью, т,е. суглинку в воздушно-суO хом состоянии °

Предварительно высушенный суглинок дробят и измельчают на вальцах грубого и тонкого помола и подают в глиномешалку. В глиномешалке, где происходит перемешивание и первичное увлажнение массы раствором К СОз, добавляют воду, примерно половику от необходимого количества, т.е, до 10-12Х абсолютной влажности массы.

Затем масса вылеживается 15-20 мин при комнатной температуре. После вылеживания массу вновь подают в глиномешалку, где ее вторично проминают и доулавливают до.формовочной влажности (22-247) раствором сульфитно-дрожжевой бражки.

07 3

Изделия изготавливают по техноло- гии пластического формования, сушат при 70-90 С в течение 32-34 ч и обжигают при 1000-1010 С.

Пример 2. Для приготовления керамической массы берут пылеватный лессовидный суглинок. Емкость ионного обмена суглинка 23 мг-экв/100 г.

В качестве электролита используют раствор поташа КОН. Расход электролита составляет 1,3 г на 100 r суглинка в воздушно-сухом состоянии.

Сульфитно-дрожжевую бражку вводят н количестве 1,25 мас.Ж к исходному сырью, т.е. суглинку в воздушно-сухом состоянии.

Предварительно высушенный суглинок дробят и измельчают на вальцах грубого и тонкого помола и подают в глиномешалку. В глиномешалке происходит перемешивание и первичное увлажнение массы раствором КОЯ расчетной концентрации. Воды при этом добавляют примерно половину от необходимого количества, т.е ° до

10-123 абсолютной влажности массы.

Затем масса вылеживается 15-20 мин при комнатной температуре. После вылеживания массу вновь подают в глиномешалку, где ее вторично промывают и доувлажняют до формовочной влажности (22-247) раствором сульфит но-дрожжевой бражки.

Изделия изготавливают по технологии пластического формования, сушат при 70-90 С в течение 32-34 ч и обжигают при 1000-1050 С.

Данные, характеризующие свойства масс и готовых изделий, приведены в таблице.

1213007

Cg0

Составитель В. Варламов

ТехРед Т.Дубинчак

Редактор Н. Егорова

Корректор Г. Решетник

Подписное п tl

Ф- -. ал ППП Патент, r, Ужгород, ул. Проектная, 4

Заказ 722/34 Тираж 640

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5