Способ получения вяжущего для дорожных покрытий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

CNNVNNHt

PEQlYSËÈН (19) (И) (51) 4 С 10 С 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfTMA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ю Ю tN 1Þ

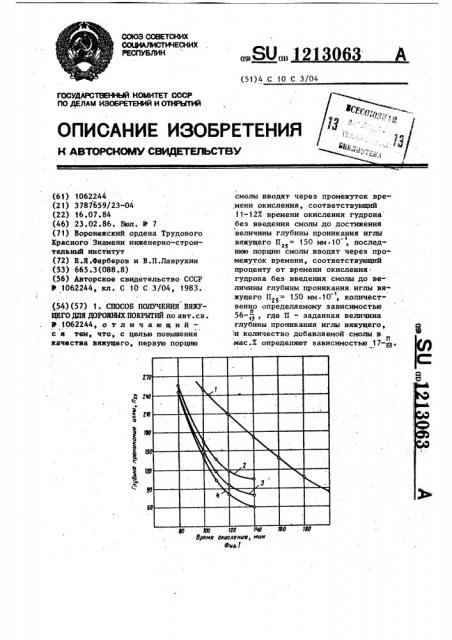

Время скиояения, мин

Фиа! (61) 1062244 (21) 3787659/23-04 (22) 16.07,84 (46) 23.02.86. Бюл. В 7 (71) Воронежский ордена Трудового

Красного Знамени инженерно-строительный институт (72) Е.Я.Фарберов и В.П.Лаврухин (53) 665.3(088.8) (56) Авторское свидетельство СССР

У 1062244, кл. С 10 С 3/04, 1983. (54)(57) 1. спосоБ получения вяжУЩЕГО ДПЯ ДОРОЖНЫХ ПОКРЫТИЙ по авт. св.

9.1062244, о тличающий с я тем, что, с целью повышения качества вяжущего, первую порцию

Я 246

IN (5

П6 смолы вводят через промежуток вре,мени окисления, соответствующий

11-12Х времени окисления гудрона без введения смолы до достижения величины глубины проникания иглы вяжущего П = 150 мм 10, последнюю порцию смолы. вводят через промежуток времени, соответствующий проценту от времени окисления гудрона без введения смолы до величины глубины проникания. иглы вяжущего П = 150 мм 10, количественно определяемому зависимостью и

56-;, где П вЂ” заданная величина глубины проникания иглы вяжущего, и количество добавляемой смолы s, мас.Х определяют зависимостью 17-- .

o

2. Способ по п. 1, о т л ич а ю m и и с я тем, что, с целью повышения стабильности вяжущего, расход воздуха при дости1

1213063 женин величины глубины проникания иглы вяжущего на 30-35 мм 10 вьпае чем заданная величина, снижают на одну треть.

Изобретение относится к приго,товлению органических вяжущих для дорожного строительства, может быть применено в нефтеперерабатывающей промьппленности и является усовершен- 5 ствованием способа по авт. св.У 1062244. °

Цель изобретения — повьппение качества и стабильности вяжущих, образующихся при окислении нефтя10 ного гудрона с добавками каменноугольньм смол, вводимых порциями в процессе окисления.

На фиг. 1 и 2 даны графики, иллюстрирующие предлагаемый способ.

Пример. Окисление ведут

l5 на лабораторной окислительной установке при 200©С и расходе воздуха 5 л/мин.кг.

В качестве сырья используют гудрон, свойства которого приведены в

20 табл. 1. В качестве добавки применяют каменноугольную смолу (КУС), свойства которой приведены в табл. 2.

На фиг. 1 изображены кривые 2 и 3 характеризующие кинетику окисления 25 без добавки гудрона и гудрона с добавкой 12 мас.7 КУС, введенной тремя порциями после 20", 40; 60 мин и 25, 50 70 мин окисления, и

14 мас.Ж (кривая 4), введенных после 30

20, 33, 47, 60 мин окисления. Как видно иэ анализа кривых, скорость

V окисления переменна и после некоторого периода интенсивного течения реакции скорость изменения Пgg от времени замедляется. Следовательно вяжущие, образующиеся в этот момент, имеют повышенную устойчивость к старению (окислению). Причем вязкость, . при которой происходит замедление 40 процесса, после предварительной интенсификации зависит как от времени введения, так и от количества добавки. Таким образом, вязкость,при которой приготовленные вяжущие имеют 45 повьппенную термоокислительную устойчи2 вость, зависит от времени введения добавки и ее количества.

В процессе окисления отбираются пробы, у которых определяют температуру размягчения и температуру хрупкости. Результаты приведены в табл. 3.

Как видно из приведенньм в табл. 3 данных, при примерно равной глубине проникания иглы (марке) вяжущие, окисляемые с добавками

КУС, имеют повышенную температуру размягчения и пониженную температуру хрупкости в начале периода saмедления процесса окисления, т.е.

У после израсходования в окисляемом продукте активатора - КУС ° При исследовании проб, отобранных в более ранние периоды окисления, установлено, что добавка КУС не оказывает влияния ни на температуру размягчения, ни на температуру хрупкости до тех пор, пока не прореагирует в процессе окисления (начало перегиба кривой П от времени окисления, кривые 2, 3 и 4).

Из приведенных в. табл. 3 данных следует, что на ранних стадиях окисления при глубине проникания иглы, соответствующей БНД 200/300 (П в интервале 200-300), температура размягчения и температура хрупкости у битумов, полученных окислением нефтяного сырья как с добавками, так и без добавок идентичны. По мере окисления и нарастания вязкости, соответствующей БНД

130/200, вначале сохраняется идентичность интервалов пластичности (при П п = 171 и П,п = 166 для кривых 1 и 2 соответственно), а затем при глубинах окисления, близких к нижнему пределу показателя Il < для БНД 130/200, начинают проявляться различия в интервале пластичносI

1213063 ти для вяжущих, окисляющихся по кри. вым 1 и 2.

При глубине проникания иглы П140 и П 5 = 138, соответственно кривым 1 и 2, интервалы пластичности составляют 60 и 65 С. В то же время у образца вяжущего, окисляющегося по кривой 3, при аналогич ной вязкости П < - =150 интервал т р пластичности равен 61 С, т.е. практически идентичен аналогичному .показателю для вяжущего,.окисленного без добавки КУС. Замедление процесса для режима введения добавки по кривой 3 происходит при достижении больших .вязкостей (при меньших цифровых показателях П ) и на фиг. 1 перегиб кривой расположен ниже.

При дальнейшем окислении и возрастании вязкости до БНД 90/130 и режиме введения добавки по кривой

2 начинается период замедления.

Вяжущее, приготовленное по режиму кривой 2 имеет интервал пластичности 66 С при П = 118, в то время как вяжущее, окисленное без добавки,при аналогичной вязкости

П = 108, имеет интервал пластичносо ти 59 С. Одновременно у вяжущего, окисляющегося по кривой 3, интервал пластичности при П 118 составляет

Ф5

63 С. На фиг. I эта вязкость пред.варяет период замедления процесса окисления. Вяжущее, окисляющееся по режиму, характеризуемому кривой 4, при аналогичной вязкости Пд = 105 (в пределах 90-130) имеет интервал пластичности 60,5 С, т.е. практичесо ки идентичный интервалу пластичности вяжущего, окисленного до подобной вязкости без добавки. Как видно из фиг. 1, период замедления процесса по кривой 4 наступает позднее при дальнейшем окислении, и перегиб кривой расположен ниже.

По мере окисления и возрастания вязкости до БНД 60/90 для вяжущих, окисление которых характеризуется кривьии 3 и 4, наступает период торможения процесса и интервал пластичности образцов, взятых в это время, находится в пределах 67 — 69 С,, в то время как у вяжущего анало гичной вязкости П = 82,.окисленного по кривой 1, он равен 61 С. о

Адгезионные свойства у вяжущих окисленных с добавками КУС, как следует из данных табл. 3, остаются высокими в течение всего периода .окисления и превышают свойства битумов, окисленных без добавки.

Таким образом, меняя количество добавки КУС и продолжительность периода ее введения, можно получать вяжущие заданной марки с повышенной температурой размягчения, понижен1О ной температурой хрупкости, повышенной термоокислительной устойчивостью и высокими адгезионными свойствами.

С целью определения оптимального количества добавки смолы и оптималь15 ного времени ее введения для различных марок битумов дальнейшие работы проводят, применяя математическое планирование эксперимента, в частности план Бокса-Хантера со звездны20 ми плечами для трех переменных. Переменными Х, Х и Х> являются соответственно время начала. введения

1 добавки (время введения первой порции),продолжительность . введения

25 всего количества добавки (время введения последней порции), и количество добавки. Промежуточные порции вводят через равные промежутки времени.

gp В связи с высокой интенсивностью процесса на лабораторной окислительной установке и вследствие этого сниженной точностью положения переги" ба кривой кинетики изменения П

l5

1и сниженной точностью нэмерений, реализацию плана Бокса-Хантера осуществляют на промышленной окислительной установке Т-309.

План Бокса-Хантера с кодированны4О ми и натуральными переменными приве. ден в табл. 4.

В сооответствии с планом проводят 20 циклов окисления.

В качестве сырья используют гуд4 рон, свойства которого приведены в табл. 5, и смолу, свойства которой приведены в табл. 6.

В процессе окисления отбирают пробы, у которых определяют глубину

5О проникания иглы (П ). По этим данным строят зависимости П от времени

26 окисления для каждого .цикла. Некоторые кривые приведены на фиг; 2.

Номера кривых соответствуют. номерам

55 по: плану (табл. 4).

В качестве параметра оптимизации берут угол между участками кривой, характеризующими период наиболы

1213063

20 шей и наименьшей интенсивности процесса окисления. Угол характеризует замедляющее действие добавки, зависящее . от режима ее введения и количества. Для большей точности результатов в дальнейших расчетах угол выражается через тангенс.

После обработки результатов получают зависимость величины тангенса угла от режима введения смолы и ее количества в интервале кодированных переменных от -1,3 до

+1,3, с шагом, равным 0,3, в интервале от -0,9 до +0,9 и с шагом,, 15 равным 0,2 — далее.

В табл. 7 .приведены некоторые данные, позволяющие оптимизировать режимы введения добавки и ее количество для трех наиболее распространенных марок дорожных вяжущих.

Как видно из табл. 7 наибольшее значение К (тангенса угла) наблюдается при Режиме 6. При уменьше- 25 нии количества добавки (Х ) с Хэ = э

= 0 до Х = - 0,3 при тех же режимах введения (режим 7) тангенс угла несколько уменьшается. При увеличении периода. введения (Х ) с Х =

= -0,6 до Х = -0,3 тангенс угла возрастает до значения 1,77. Увеличение времени предварительного окисления гудрона (Х,) с Х, = 0 до

Х -" +0,3 (режимы 6 и 9) уменьшает тангенс угла. Дальнейшее увеличение времени введения КУС (Х ), даже при относительно небольшом количестве добавки (Хэ =-0,3), сдвигает точicy начала замедления процесса в область глубины окисления, приближающей40 ся к БНД 60/90.

Таким образом, для получения кривой кинетики окисления, которой будет соответствовать наибольший тангенс угла, необходимо принимать

45 следующие значения переменных: Х

- 0," Х, = (-0,3) - (-0,6); Хэ =

= -0,3 + 0 при получении вяжущего

БНД 90/130.

Из анализа данных, полученных при изучении влияния указаиньм переменньм на величину тангенса угла при глубине окисления П 60-90 мм.10 видно, что наибольший тайгенс наблюдается при количестве добавки, находящейся в пределах значений Хэ = 0,6-0,9. Время введения первой порции Х 0 и продолжительность введения всего количества добавки

Х э = -0,3-0. Увеличение продолжительности введения даже прн относительно небольшом количестве добавки X > = +0,3 (строка 6), сдвигает зону стабилизации в область большей глубины окисления, близкой к БНД

40/60, и уменьшает тангенс.

Анализ влияния значения Х,, Хд. и

Х> на тангенс угла для глубины окисления, соответствующей БНД 40/60, позволяет сделать вывод, что оптимальньми величинами переменных следует считать Х < = 0; Х = +(0,3-0,6)

Хэ = +(1,1-1,3) .

Исходя из величин Х,, Хз и Х> в натуральных показателях, приведенных в табл. 7, оптимальными режимами для получения вяжущего с глубиной окисления, соответствующей

БНД 90/130, следует считать: время начала введения — 40 мин окисления, время конца введения - 165-175 мин окисления; количество добавки 11

12 маса%э

Для получения вяжущего с глубиной окисления, соответствующей

БНД 60/90, оптимальными режимами являются: время начала введения—

40 мин окисления," время конца введения — 175-185 мин окисления количество добавки. — 13-14 мас.%.

Для получения вяжущего с глубиной окисления, соответствующей

БНД 40/60, оптимальными режимами являются: время начала введения—

40 мин окисления время конца вве-. дения — 185-195 мин окисления; коли чество добавки 14-15 мас.%.

По полученным оптимальным режимам проводят контрольное окисление с целью получения вяжущих с заданными свойствами при вязкости, соответствующей БНД 90/130.

Кинетика окисления приведена на фиг. 2 — кривая 21. Торможение процесса окисления при введении добавки КУС наступает после достижения глубины проникания иглы, соответствующей БНД 90/130.

Результаты испытаний вяжущего, окисленного при оптимальном режиме введения КУС, н битума, приготовленного традиционным окислением

:сырья без добавки (фиг. 2, кривая О) приведены в табл. 8, 1213063 8. бина проникания иглы (марка вяжущего).

В табл. 9 приведены данные, позволяющие проследить влияние е. 1 периода продолкительности введения добавки и ее количества на свойства образующихся вяжущих. 1

Иэ табл. 9 видно, что введение

12 мас.X добавки при времени окис-.

1о ления 20-60 мин оказывает существенное влияние на интервал пластичности при получении вяжущего БНД

90/ 130, который возрастает с 50 С (режим 2) до 66 С (режим 5) и на

15 время старения, возросшее с 28 до

34 ч.

В то же время, вяжущее марки

БНД 130/200, окисленное при том же времени введения и количестве КУС (реким,4), имеет практически равный интервал пластичности с вяжущим, окисленным без смолы (режим 1), и даже несколько большую склонность к старению — вместо 34 .ч 32 ч.

2 Увеличение периода введения

12 мас.X смолы до 70 мин влечет за собой снижение интервала пластичности у БНД 90/130 с 66 С (режим 6) о до 63 С (режим 7) и сникение пвриоЗо да старения с 34 до 28 ч. В то же время.БНД 60/90 имеет интервал пластичности, увеличенный с 61 С (ражим 3 до 69 С (режим 8), но всего на 2 ч возросший период старения.

Увеличение количества добавки до

14 мас.Х при интервале времени введения с 20 до 60 мин, не влечет за собой увеличение интервала плас-, тичности для БНД 90/ 130, а при .неко-тором увеличении этого показателя для БНД 60/90 (режимы 3 и 11) период старения снижается с 24 ч до 22 ч.

Как видно из приведенных в табл. 8 данных, при оптимальном режиме времени введения каменноуголь ной смолы и. ее оптимальном количестве образующиеся вяжущие имеют повышенную температуру размягчения,пониженную температуру хрупкости и повышенную устойчивость к термоокислительному воздействию.

Скорость превращения нефтяного сырья (гудрона) под термоокислительньм воздействием определяется эффективностью действия установки и химическим составом окисляемого продукта. Окислением на установках лабораторного и промышленного типа установлено, что независимо от времени окисления исходного сырья, сокращение процесса прн введения КУС порционньии порциями во всех случаях равно 40-45Х. Поэтому для дальнейшего использования при окислении различного сырья на различных установках необходимо режимы введения КУС поставить в зависимость от времени окисления исходного сырья до какой-либо определенной глубины. В качестве такой эталонной глубины окисления прини« ( мается П = 150 мм 10 . Через стадию такой глубины окисления проходят вязкие вяжущие любых дорожных марок.

Поэтому первую порцию, независимо от марки приготавливаемого вяжущего следует вводить после периода окисления, соответствующего 1112Х указанного времени. Последнюю порцию слвдует вводить в зависимости от марки вяжущего: для БНД

90/130 46-49Х1 для БНД 60/90 49-51X, для БНД 40/60 51-53Х.

Рассматривая закономерность изменения количества добавки КУС и продолжительйости периода ее введения нетрудно установить, что эти показатели в дальнейшем легко опрелять по формулам: количество добавf3 ки К = 17--, продолжительность периода, за который вводится все количество смолы в процентах от времени окисления сырья без добавки п

В 56-, где П вЂ” задаваемая глуУстойчивость вяжущих к старению (термоокислительная стабильность) оценивают временем нарастания когезии до хрупкого разрушения и определяют на стандартном когезиометр

Исследования свойств вяжущих, окисленных при введении КУС по иэ45 вестному способу, т.е. когда последняя порция вводится при достижении

П 90 мм ° 10, что в данном случае достигается на 110-й минуте окисления приведены в табл. 9 (режимы 12 и 13), 50 В этом случае не наблюдается существенного возрастания интервала пластичности, а период старения понижается с 28 и 24 ч (режимь 2 и 3) до

22 и 20.ч соответственно.

sS В табл. 9 не приведены другие качественные характеристики битумов, так как установлено, что по сравнению с известным предлагаемый спо9, 1213063

Свойства гудрона

Норма по

ТУ

36 20-40

Температура вспышки, С о.1 95 ç190 Таблица 2

25 свойства КУС

Норма по

ГОСТУ й1,22

Содержание ве35 ществ, не растворимых в толуоле, мас.%

6,5. 9,0

60,2

6,0 а10

Вязкость .условная пр н

80 С, с

2,5.-4,2

2,7

Таблица 3

255

-23

80 соб оказывает влияние только на интервал пластичности и устойчивость к старению, Таким образом, иэ приведенных данных следует, что для получения битумов с увеличенным интервалом пластичности и повышенной устойчивостью к старению, необходимо регламентировать продолжительность периода введения смолы и ее количество. При оптимальных режимах введения смолы для БНД 90/130 проводят

5 циклов окисления с переменным режимом подачи воздуха для окисления.

Количество подаваемого воздуха pery» лируют положением шиберной заслонки на воздуховодах установки и выключе» нием одного из трех диспергаторов.

Снижение расхода воздухе последова,тельно на 10, 20, 30 и 40% положением шиберной заслонки на воздухо1 водах или выключением диспергатора производят по времени после оконI чания периода наибольшей интенсивности процесса и перед наступлением периода торможения (на кривой кинетики этот период характеризуется началом замедления процесса) . Установлено, что этот период

-! наступает sa 30-35 мм 10 до достижения задаваемой марки битума (задаваемой, глубины окисления).

Влияние снижения расхода воздуха в указанный период окисления при ведено в табл. 10.

Из данных табл. 10 следует, что по мере снижения расхода воздуха после окончания интенсивного течения процесса, повышается термоокислительная устойчивость приготавливаемык вяжущих. В табл. 10 не приведены данные при снижении расхода на 40%, так как при таком расходе замедляется процесс окисления, что не рационально.

Свойства вяжущих полученных раз-. личными способами, приведены в табл. 11.

Таким образом, введение КУС согласно предлагаемому способу позволяет приготавливать вяжущее различных марок с заданным комплексом свойств

Снижение расхода воздуха в период начала торможения процесса позволяет дополнительно повысить термо= окислительную устойчивость приготавливаемых вяжущих.

Т аблица 1

Вязкость условная при

80оС, диаметр отверстия 5 мм, с

30 о

Плотность при 20 С, r/cM3 1,18

Зольность,мас,% 0,2

Содержание нафталина, мас.%

1213063

58,5

-23

35,5

244

««23

243

60

-21

140

171

-21

100

60,5

39,5

166

160

-18

140

-20

110

138

-20

100

150

-19

41

100

143

108 .

180

120

66.

-19

118

-19

110

118

60,5

-18

4-2, 5

110

105

-14

47 82

200

Ф

-18

140

79

120

-18

140

Таблица 4

Переменные в натуральных показа телях

Опыт

Цикл окис ления Х, хэ

Количест во добав-. ки, мас.Ж емя окисния, после торого вво тся пос» едняя порция,мин

) 0

180

15

146

12

-1, 682 0

200

12

180

16

160

Кодированные переменные

Время от начала окисления до введения первой порции мин (х,) Продолжение табл.3

l4

1213063

Кодированные. переменные

Переменные s натуральных показа телях

Опыт окисления х, Количе ство добавки, мас.й (К ) (х ) 10

160

12

180

О

6,636

180

-1,682

8

160

50

7 9

12 10

2 11

1,682

2 1.4

1240

30

200

12 I 80

О

200

13 -1

14 О

30

0 40

1,682 40

1 50

180

О t9

15,364

180

160

10

180

12

180

200 1О

180 12

-1

Таблица 6

Свойства смолы

Свойства гудрона

Плотность при 20 С, г/см

Содержание веществ, не растворимых в. толуоле, мас.Ж

Зольность,мас.7

Содержание нафта55 лина, мас.Ж

Вязкость условная при

80С,с

1,14 1 22

Вяэкость условная при 80 С, диаметре отверстия 5 мм, с

3,5 е9,0

0,2 «сс0,2

20-40

2,5 а10

Температура вспыэки, С

190

3190

2,5-4,.

3,9

17 1 682 0

18 О О

19 1 1

20 -1,682 О

45 Таблица 5

Норма по ТУ

Время от начала окисления до введения. первой порции,, мин (х,) Продолжение табл.4

Время окисления, после которого вво

% дится последняя порция мин

1213063

I I х, х

Режим введения добавки

1,70

110

-0,3

-0,6

-0,6

-0,3

104

1,77

119

1,75

+0,3

121

-0,3

1 ° 61

+0,3

1,67 .

О

1,80

108 1, 74

-0,3

-0,3

97

1,77

+0,3

-0,6

1,76

+0,3

93

-0,3

-0,3

1,74

+0,3

+0,3

1,7О

-0,3

+0,6

1,82

О

-0,3

-0,3

+0 6

+0,9

1,82

О

1,80

О

+0,6

1,84

О.

+О, 9

1,79

О

+0,6

+0,3

1,71

52

+0,6

+О

+1,1

1,64

+0,3

+0,3

+1,3

1;67

О

+0,3

+1,3

54

1,68

+0,3

+1,1

1,71

О

+0,6

+1,3

1,77

-0,6

-0,6

-0,9

-0,9

-0,9

-0,6 .

-О,6

-0,3

Таблица 7

1213063

Таблица 8

Интервал пластичности

Технология испытания вяжущего

Глубина проникания иглы

II> мм -19

Температура Температура,6 о размягчения, С хрупкости, С

Ю ФЮ

Окисление гудрона без добавки

123

-16

Окисление с добавками

ЕУС

119

-19

T.àáëèöà 9 арка исслеуемого яжущего

Время старения биТемпература хрупкости

Ос

Интер вал . бщее олиремя окислеия, при коором вводятс орции смолы, пласество обавтичности

С и смо лы ас.X

Ф

БНД 130/200 39

Смола не вводится

-21

28

43 -16

47 -14

39,5 -21

47 -19

БНД 90/130

БНД 60/90

То же

61

60,5 32

20 40, 60

20 40,60

-20 61

-19 63

12 БНД 130/200 41 l2 БНД 90/130 . 44

-18 69

51

-19 61

14 БНД 130/200 41

60,5

42,5 -18

49 -18

43 -16

20,33,47, 60 14 . БНД 60/90

25 ) 53 81 110

25,53,81,110

12

47 . -15

62

13.Режим введения добав ки

25 g50, 70.

20", 50, 70

20 50 в 70

20 33,47,60

20;33,47, 60

12 БНД 130/200

12 ВНД 90/130

12 БНД 60/90

14 БНД 90/130

14 БНД 90/130

14 БНД 60/90

Температура размягчения, С

Время старения до хрупкого разрушения, ° ч тума до рупкоо раэушения, ч

1213063

3.4.

20

То же

38

30-33

38,,Таблица 11

91-130

109

118

119

121

34 28

33,5

33. 47.

49

68

67 60

6,0при 0 С

44 ° 2

6,1

6,2

5,9

-19

-16

-19

Выдерживает

Выдерживает

0,2

0,25

0,24

0,2

22

34.38

Битум, по вязкости соответствующий БНД-90/130

1лубина проника.ния иглы при 25 С при ОС

Температура размягчения, С

Растяжимость, см при 25. С

Температура хрупкости,:C, Сцепление с песком

Содержание водорастворимых соединений, мас.й

Время старения до хрупкого . разрушения, ч

Положением шиберных заслонок

Выключением одного диспергатора

Выдержи- Выдерживает вает

Не выйе минус 17

Выдерживает

1213063

Время окисления, мин

Фиа.2

Составитель Е. Горлов

Редактор Н. Яцола Техред 3.Палий Корректор А. Обручар

Заказ 752/37 Тираж 483 Подписное .

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раужская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4