Способ получения сорбента на основе диатомита

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5П4 В 01 .1 20/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIVIV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

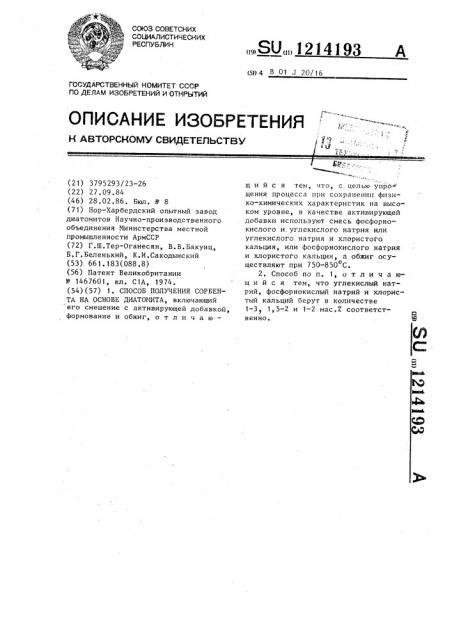

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3795293/23-26 (22) 27.09.84 (46) 28.02.86. Бюл. ¹ 8 (71) Нор-Харбердский опытный завод диатомитов Научно-производственного объединения Министерства местной промышленности АрмССР (72) Г.Ш.Тер-Оганесян, В.В.Бакунц, Б.Г,Беленький, К.И.Сакодынский (53) 66 1. 183(088.8) (56) Патент Великобритании № 1467601, кл. С1А, 1974. (54)(57) 1. СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ДИАТОМИТА, включающий его смешение с активирующей добавкой, формование и обжиг, о т л и ч а ю—

„„SU„„1214193 А шийся тем, что, с целью упрб щения процесса при сохранении физико-химических характеристик на высоком уровне, в качестве активирующей добавки используют смесь фосфорнокислого и.углекислого натрия или углекислого натрия и хлористого кальция, или фосфорнокислого натрия и хлористого кальция, а обжиг осуществляют при 750-850 С.

2, Способ по и. 1, о т л и ч а юшийся тем, что углекислый натрий, фосфорнокислый натрий и хлористый кальций берут в количестве

1-3 1,5-2 и 1-2 мас.7 соответственно.

4193

i а

Объем пор по керосину» ,.- з /г

Насыпной

Носитель катализатора по примерам

Удельная повеэхПрочность, KIa

Температур обжига, С вес, Г /Ct4Ý ность» м /г

0 á3

0„31

5,95 800

0,9

О, 64.

0,38

7»17

850

0,59

3,74

750

0,76 700 (по методике примера 3) 5 (по методике примера 2) 6,9

900

1 121

Изобретение относится к технологии получения пористого сорбента или носителя катализаторов, который может применяться как носитель кислот, высокомолекулярных спиртов, солей металлов и самих металлов.

Цель изобретения — упро гение процесса при сохранении физико-химических характеристик на высоком уровне.

Для приготовления сорбента использовался диатомит следующего состава:

SiO 6,7-90, TiO 0,6-0,8, А1 0з 2,5-13, Fe Од 0,7-3,5, СаО 0,5-3,5, Na>O + К О 1-5.

Пример 1. 1 т диатомита, имеющего вышеуказанный состав, saсыпается в смеситель» туда же вводится в качестве флюсовой добавки

30 кг (3%) кальцинированной соды и

20 кг (2%) фосфорнокислого натрия.

Смесь перемешивается с добавлением воды 3 ч до получения однородного пастообразного состояния, далее полученный материал подается в формовочную машину. Сформированный материал поступает в толкательно-туяельную печь с переменным градиентом температуры и пребывает в зоне

800 С 30 мин и поступает на фасовку.

Пример 2. 1 т диатомита

rro примеру 1 засыпается в смеситель» туда же вводится в качестве флюсовой добавки 10 кг (1%) кальцинированной соды и 20 кг (2X} хлористого кальция.

Смесь перемешивается с добавлением воды 4 ч до получения, однородного пастообразного состояния, далее полученный материал подается в формовочную машину. Сформированный материал поступает в толкательную печь с переменным градиентом температуры и пребывает в зоне 850 С

30 мин и поступает в фасовку.

1О Пример 3, 1 т диатомита по примеру 1 засыпается в смеситель» туда же вводится в качестве флюсовой добавки 10 кг (1X) фосфорнокислого натрия и 10 кг (1%) хлористого

15 кальция. Смесь перемешивается с добавлением воды 4 ч до получения однородного пастообразного состояния, цалее полученный материал подается в формовочную машину. Сформаванный

20 материал поступает в толкательную печь с переменным градиентом температуры и пребывает в зоне 750 С

30 мин и поступает на фасовку.

В таблице представлены данные, 25 характеризующие качество носителей цля катализаторов, полученных пред-. лагаемым способом.

Из табл. следует. что при снижении температуры обжига с 750 С до

700 С существенно снижается прочность сарбента, а при увеличении температуры обжига до 900 С прочность сорбента снижается при неоправданно большом расходе злектро 5 энергии»