Установка для подготовки зерна крупяных культур к переработке в крупу

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„ЯО„„121419

А (д1) 4 В 02 В 1/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И (ЛНРЫТИЙ (21) 3703698/28-13 (22) 22.02.84 (46) 28.02.86. Бюл. 9 8 (7i) Одесский технологический институт пищевой промышленности им. M.Â. Ломоносова (72) В.Д. Каминский, В.И. Жидко и Н.И. Пронин (53) 664.788.3(088.8) (56) Гержой А.П., Самочетов В.Ф.

Зерносушение и зерносушилки. M.:

Колос, 1967, с. 108-112.

Авторское свидетельство СССР

N - 1084068, кл. В 02 В 1/08, 1983. (54) (57) УСТАНОВКА ДЛЯ ПОДГОТОВКИ

ЗЕРНА КРУПЯНЫХ КУЛЬТУР К ПЕРЕРАБОТКЕ

В КРУПУ, содержащая моечную ванну, норию, накопительный бункер с затвором, пропариватель, Ьаровую сушилку, буферный пароаккумулирующий сосуд с обратным клапаном, рекуперативный теплообменник с вентилятором и систему паро- и воздухопроводов, отличающаяся тем, что, с целью увеличения выхода кондиционного зерна и повышения степени утилизации вторичного тепла путем исключения дробления зерна при удалении поверхностной влаги и вторичного использования теплоносителей, установка снабжена устанонленной после моечной ванны дополнительной сушилкой барабанного типа, корпус которой в центральной своей части выполнен перфорированным, имеет укрепленные по окружности на внутренней поверхности лопатки и в нем концентрично смонтирована перфорированная труба, один конец которой соединен с воздухопроводом вентилятора рекуперативного теплообменника, причем последний соединен паропроводом с буферным пароаккумулирующим сосудом, а воздухопроводом с паровой сушилкой.

4 12

Изобретение относится к мукомольнокрупяной промышленности и может быть использовано для подготовки к переработке зерна гречихи, овса и других крупяных культур.

Цель изобретения — увеличение выхода кондиционного зерна и повышения степени утилизации вторичного тепла путем исключения дробления зерна при удалении поверхностной влаги и вторичного использования теплоносителей.

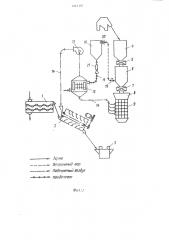

На фиг. 1 показана схема установки, на фиг. 2 — конструкция моечной ванны и барабанной сушилки.

Установка для подготовки зерна крупяных культур к переработке в крупу содержит моечную ванну 1, барабанную сушилку 2, норию 3, накопительный бункер 4 с затвором 5, пропариватель 6 с затвором 7, надсушильный бункер 8, паровую сушилку

9, буферный пароаккумулирующий сосуд 10 с паропроводом 11, теплообменник 12, вентилятор 13, воздухопровод 14. Барабанная сушилка 2 содержит перфорированный корпус 15 с лопатками 16 на внутренней поверхности, перфорированную трубу 17, соединенную с вентилятором l3. Noечная ванна содержит шнеки 18.

Работа установки осуществляется следующим образом.

Зерновая масса загружается в моечную ванну l в которой производится мойка и очистка зерна от

Э примесей. Зерно из ванны 1 направляется в барабанную сушилку 2, где с поверхности зерна удаляется влага. При вращении корпуса i5 зерно внутри него захватывается лопатками 16 и поднимается вверх.

По воздухопроводу 14 теплый воздух вентилятором 13 отсасывается из паровой сушилки 9 и через теплообменник 12 подается в перфорированную трубу 17 сушилки 2. Теплоноситель встречным потоком продувает зерно и тем самым нагревает его и испаряет поверхностную влагу. Перфорация трубы 17 выполнена таким образом, что свежий теIIJIOHocHTpëü подается в обе части сушилки. Это позволяет достичь равномерной и эффективной сушки зерна, исключить. перегрев, при этом достигается высокий КПД использования теплоносителя в сравнении с известными

10 !

55 барабанными сушалками. Корпус 15 в центральной части имеет перфорированную поверхность и нагнетаемый через трубу l7. теплоноситель выходит через нее. Теплоноситель из трубы через перфорированную поверхность движется к выходу из корпуса 15 через перфорированную поверхность в противоположном направлении движению зерна.

Противоток движения теплоносителя и зерна позволяет достигнуть не только высокоэффективный контакт и нагрев зерна равномерный по всему объему, но и исключает перегрев зерна при достижении максимальной скорости сушки, не превышая предельно допустимую температуру о нагрева зерна гречихи (40 С). Необходимая длительность сушки зерна регулируется скоростью вращения корпуса 15 и температурой теплоносителя, подаваемого внутрь. По мере перемещения зерна гречихи внутри сушилки 2 происходит удаление поВерхностной влаги, на выходе его влажность не превышает 13,5%. Применение барабанной сушилки для удаления поверхностной влаги за счет ее конструктивных особенностей приводит к устранению шелушения и раскалыванию зерна. Количество шелушенного зерна не превышает 0,080,12%.

Далее зерно гречихи, подвергнутое мокрой обработке и сушке, из барабанной сушилки 2 подается норией 3 в бункер 4, откуда затвором

5 загружается в пропариватель б. В пропаривателе 6 при заданных параметрах осуществляется воднотепловая обработка зерна насьпценным водяным паром, после чего открывают вентиль 19 и по паропроводу il вторичный пар выбрасывают в буферный пароаккумулирующий сосуд 10.

Емкость сосуда 10 подбирается таким образом, чтобы обеспечить полный отбор вторичного пара с остаточным давлением в пропаривателе б не более 0,02 МПа,„ что достигается за счет обратного клапана 20, который срабатывает при этом давлении пара и перекрывает как поступление, так и выход пара. В этот момент открывают разгрузочный затвор 7 и пропаренное зерно гречихи загружают в надсушильный бункер 8, где после отлежки и выравнивания темпеСкорость сушки, Х/мин

Длитель- Дополниность тельный

Коэффициент Выход шелушения предеТехнологическая эффективность выделения труд ноотделимых примесей, Х

Установка зерна, % ла, % расход пара на получение заданной температуры сушки, мин

1 мел- крупкая фракция ная фракция мине-, сорраль- ная ная теплоносителя, кг/ч

По прототипу

34,6

2,08

21,0

40,5 64,0 4,4 0,01 1,45

Предлагаемая

11,0 Только за счет

3,18

42,2 66,8 3,2 0,01 0,21 вторичного тепла ратуры и влажности зерновки его подают в паровую вертикальную сушилку 9 на сушку зерна до влажности 13,5Х. Отобранная в сосуд

10 смесь вторичного пара и конденсата с помощью пароредуктора 21 непрерывно редуцируется в рекуперативный теплообменник 12. Засасываемый вентилятором 13 отработанный теплый воздух из паровой сушилки 9 по воздухопроводу 14 подается в теплообменник 12, где подогревается до стабильной температуры. о

Подогретый до температуры 85-90 С воздух вентилятором 13 нагнетается в барабанную сушилку 2, где осуществляется удаление поверхностной влаги из зерна гречихи подвергнутого мокрой обработке по описанной схеме. В дальнейшем цикл работы установки повторяется.

Результаты проведенных сравнительных испытаний предлагаемой установки и прототипа представлены в таблице.

Как видно из данных таблицы на предлагаемой установке практически исключается шелушение и раскалывание !

1214197 4 зерна (0,08-0,12%), в то время как по прототипу составляет 5,4Х.

Более равномерная сушка зерна на предлагаемой установке способствует увеличению коэффициентов шелушения мелкой и крупной фракций зерна соответственно на 1,7 и 2,8%,снижению выхода предела на 1,2% в сравнении с прототипом. Полный отбор вторичного пара, выбрасываемого из пропаривателя, позволяет увеличить на 20Х степень утилизации вторичного пара.

3а счет конвективного способа сушки зерна после мокрой обработки на предлагаемой установке скорость сушки значительно выше 3,18%/мин, что сокращает на 10 мин длительность сушки, при этом исключается перегрев зерна в сравнении с прототипом, что приводит также к сохранности пищевой ценности готового продукта.

Сушка зерна в предлагаемой установке осуществляется только за счет вторичного тепла, что определяет рациональность применения установки в крупяной промышленности.

121 !197

УО

Я Ю . Д вЂ” ВЯфОЧИЬИ Лб — — - / 37РРГ РРРУдйl ЮО д,И

/ЙЪУЬ ЛГУ/77

1ДЯЯ 7

1214197

Заказ 819/11

Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В.Селехов

Редактор Л.Авраменко Техред Т.Дубинчак Корректор М,Демчик