Способ прокатки полос

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК д5114 В 21 В 1/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

М ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOl4V СВИДЕТЕЛЬСТВУ

;3(b4

: @ha

3Я

СЛ (21) 3765297/22-02 (22) 04.07.84 (46) 28.02,86 ° Бюл. № 8 (71) Днепродзержинский ордена Трудового Красного Знамени индустриальный институт им. М.И. Арсеничева (72) О.П. Максименко, Е.В. Галицкий, В.M. Самохвал, М.М. Гелерман, Н.А. Кирилюк, Э.С. Салацинский и А.С. Чабанюк (53) 621.771.237 ° 04 (088.8) (56) Чекмарев А.П. и Клименко В.П.

Условия захвата и прокатка на валках некруглого сечения. — Сб. Прокатное производство. Научные труды

ДМетИ, вып. 27. И.: Металлургиздат, 1951, с. 16-40.

Авторское свидетельство СССР

¹ 621307, кл. В 21 В 1/38, 1976 °

„„SU„„1214256 А (54)(57) СПОСОБ ПРОКАТКИ ПОЛОС, преимущественно биметаллических и многослойных, включающий черновую горячую прокатку с получением волнистых поверхностей с чередованием выступов и впадин вдоль раската, последующую чистовую прокатку с выравниванием поверхностей до плоской формы, отличающийся тем, что,с целью повышения производительности за счет увеличения возможных по условиям захвата об-. жатий полосы и повышения качества металла путем устранения растягивающих напряжений и более интенсивной проработки его внутренних слоев, формируют в процессе упомянутой черновой прокатки волнистый по длине раскат постоянной толщины с высотой волны в пределах 0,150,8 от конечной толцины полосы.

2142

1 1

Изобретение относится к прокатному производству, а именно к способам прокатки полос, листов, заготовок, и может быть использовано при производстве проката повышенного качества, преимущественно биметаллических и многослойных полос.

Целью изобретения является повышение производительности за счет увеличения возможных по условиям захвата обжатий полосы и повышение качества металла путем устранения растягивающих напряжений и более интенсивной проработки его внутренних слоев.

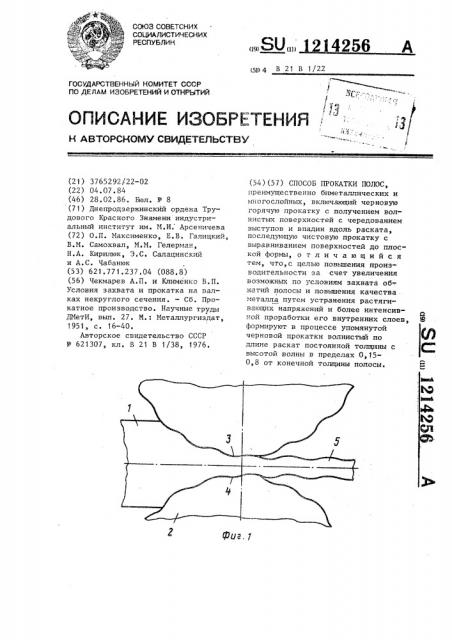

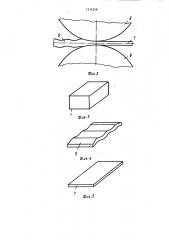

На фиг.1 показано формоизменение раската в черновом пропуске, на фиг.2 — формоиэменение раската в чистовом пропуске, на фиг.З— исходная заготовка; на фиг.4— раскат после чернового пропуска; на фиг.5 — готовая полоса, на фиг.б — схема действующих сил при захвате полосы в черновом пропуске", на фиг.7 — профиль раската после чернового пропуска.

Способ осуществляется следующим образом.

После нагрева заготовки 1 выгружаются из печи и транспортируются по рольгангу к черновой клети прокатного стана, имеющей валки 2 с переменным радиусом, изменяющимся по гармоническому закону. В этой клети осуществляется прокатка, преимущественно, за один проход с обжатием, соответствующим углу захвата в пределах 1-2,2 угла трения. При этом в результате совмещения выступов 3 на одном из валков с впадинами 4 на другом в плоскости выхода металла из валков получают волнистый по направлению длины раскат 5, имеющий постоянную тощцину. Период и амплитуду изменения радиуса валков черновой клети выбирают таким образом, чтобы высота волны на формируемом раскате составляла О, 15-0,8 от толщины полосы, после данного прохода, а по длине очага деформации размещалось не менее двух выступов по одному из валков. В черновой клети возможна прокатка за несколько проходов, так как после каждого из них толщина полосы, уменьшаясь на величину обжатия, будет постоянной по длине. В этом случае размеры выступов и впадин на валках выби56 2 рают так, чтобы высота волны в послецнем черновом проходе составляла 0,15-0,8 от конечной толщины чернового волнистого раската. После деформации в черновой клети раскат транспортируется к чистовой клети, имеющей цилиндрические валки 6, где осуществляется прокатка за один или несколько проходов до получения требуемых размеров. При этом в первом проходе произвоцится выравнивание волнистого раската и придание ему плоской формы, для чего назначают деформацию не менее

2,5-77. Затем готовая полоса 7 поступает на холодильник и далее на отделку.

Повышение производительности достигается за счет повышения захватывающей способности валков черновой клети, где угол захвата может находиться в пределах 1-2,2 от угла трения (P), в отличие от обычной прокатки, когда д.(, Увеличение угла захвата происходит вследствие перераспределения сил нормального давления N и трения Т в точке контакта переднего конца раската с криволинейной поверхностью валков, радиус которых изменяется по гармоническому закону, т.е. на поверхности валка имеются чередующиеся выступы и впадины. Наличие выступов и впадин вызывает в момент захвата отклонение равнодействующей силы

Р по направлению прокатки на угол

О„,который примерно равен арктангенсу отношения половины высоты высту|ге, равной А. к половине его основания (фиг.6), Это позволяет увеличить обжатия и нести прокатку с углами захвата больше 2Р. Экспериментально подтверждена возможность прокатки при с = 2,2 . В процессе прокатки в черновой клети в валках некруглого сечения по длине оча-а деформации должно располагаться не менее двух выступов, а постоянство площади поперечного сечения (толщины) обеспечивается совмещением выступов на одном из валков со впадинами.на другом в плоскости выхода металла из валков.

В моменг захвата (фиг.6) по мере вращения валков выступ на верхнем валке внедряется в поверхность заготовки. При этом поверхность их контакта увеличивается, и

1214256

l0

l5

35

55 заготовка продвигается по очагу деформации. После поворота валков на угол, соответствующий полупериоду изменения радиуса валков, на заготовку со стороны нижнего валка также воздействует выступ,что обеспечивает дальнейшее продвижение заготовки по очагу деформации.

В последующие моменты времени продвижение заготовки обеспечивает зацеплением выступов и впадин на валке со сформированными ими же выступами и впадинами на поверхности раската. Зацепление выступов и впадин на полосе и валках способствует повышению устойчивости процесса прокатки, исключает пробуксовку полосы в валках при захвате и установившемся процессе, а следовательно, ведет к повышению производительности и улучшению качества проката. При обычной прокатке в цилиндрических валках(в условиях высоких температур и при наличии окалины на поверхности раскатов)возможна пробуксовка, при прокатке по предлагаемому способу это исключено, так как остановка полосы возможна только при условии среза всех выступов на полосе. Для среза этих выступов необходимо усилие больше горизонтальной проекции силы нормального давления. Это обеспечивает возможность прокатки при Ы > 2 .

Пределы изменения высоты выступов (высоты волны) на полосе, получаемой после прокатки в черновой клети, принимаются в зависимости от ее толщины h< (фиг.7). Верхний предел высоты волны принят исходя из условия предотвращения контакта выступов верхнего и нижнего валков при аварийных ситуациях, когда может нарушиться совмещение периодов по этим валкам, что может -привести к поломке валков. Для этого достаточно выполнения условия Н = 2А (h„.

С некоторым запасом на возможные отклонения технологических .параметров верхний предел отношения

Н/hq принят равным 0,8, т.е. Н

= 2 А = 0,8 hi ° Нижний предел изменения высоты волны на полосе, обеспечивающей получение положительного эффекта, равен 0,15 h<. При меньших значениях высоты волны впадины и выступы на валках становятся соизмеримы с обычной насечкой или наваркой, что приводит к увеличению коэффициента трения, возникновению значительных растягивающих напряжений и образованию поверхностна(x дефектов.

Таким образом, получение в черновой клети волнистого раската с указа tHbIM соотношением размеров позволит увеличить единичные обжатия за проход и повысить устойчивость процесса прокатки, в результате чего сократится число проходов, уменьшится время,икла прокатки и, следовательно, псвысится производительность. Ероме того, наличие криволинейной поверхности валков в очаге деформации (выступов и впадин) исключает возникновение растягивающих напряжений, Напротив, чередование выступов и ьпадин на валках при сохранении постоянной толщины прокатывгемой полосы способствует уменьшению относительной вытяжки и созданию сжимающих напряжений во всем объеме очага деформации. Это позволит исключить образование поверхностных дефектов в процессе прокатки, обеспечит завариьание ранее имевшихся дефектов и благоприятно скажется на макрои микроструктуре прокатываемого металла, т.е. ооеспеччт повышение качества прока"а.

При последующей прокатке волнистого раската в клети с цилиндрическими валками происходит его правка и возможно осуществление высотного обжатия. Правка представляет собой упругопластический изгиб, поэтому при отсутствии обжатия в чистовой клети на готовой полосе возможно сохранение остаточной кривизны (волнистости). Для устранения этого являения необходимо, чтобы в очаге деформации между цилиндрическими валками преобладала пластическая деформация, что достигается уже при обжатиях, соответствующих степени деформации более

2,5-77. Указанные пределы степени деформации, полученные экспер п ентально, обеспечивают формирование плоских полос практически для всего возможного,циапазона изменения диаметра валков, конечной толщины и других технологических параметров.

1214256

121425б

Заказ 823/14

Тираж 518 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",> r. Ужгород, ул. Проектная,4

Составитель А. Маслов

Редактор Л. Веселовская Техред Т.Дубинчак Корректор С, Щекмар