Штамп для отбортовки деталей из листовых заготовок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

РЕСПУБЛИК

09) (И). (д) а В 21 D 22/04., ГОсудАРстВенный Комитет сссР Ao делАм изОБРетений и отнРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCHOMV СВИДЕТЕЛЬСТВУ

/л (21) 3824710/25-27 (22) 18.12.84 (46) 28.02.86. Бюл, У 8 (7 1) Ростовский научно-исследовательский институт технологии машиностроения (72) К.Д.Голубкин, Б.В.Башков, Е.Г.Кошевой и В.Н.Пальцев (53) 621.983.7(088.8) (56) Авторское свидетельство СССР .У 774689. кл. В 21 D 22/04, 13.05.80. (54)(57) П1ТАИН ДЛЯ ОТБОРТОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК, содержащий нижнюю плиту с жестко закрепленной на ней матрицей и верхнюю плиту, на которой установлены коаксиально между собой прижим и пуансон с рабочей поверхностью, очерченной по радиусу, отличающийся тем, что, с целью повышения качества путем предотвращения потери устойчивос" ти борта, местного выпучивания и пружинения, рабочая поверхность матрицы очерчена по радиусу, причем центры радиусов расположены на одной прямой, а центр матрицы смещен атно" сительно центра пуансона в сторону пуансона.

12

Изобретение относится к обработке металлов давлением и штамповой оснастке.

Цель изобретения — повышение качества путем предотвращения потери устойчивости - борта, местного выпучивания и пружинения.

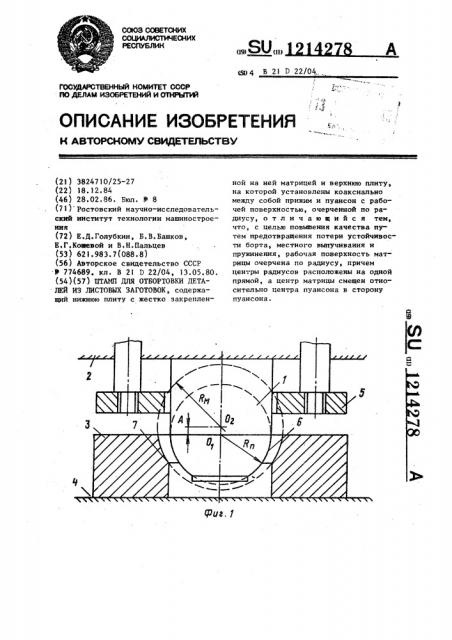

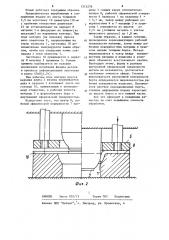

На фиг.! схематически изображен штамп, общий вид; на фиг,2 — то же, в крайнем верхнем и крайнем нижнем положениях ползуна пресса.

Штамп содержит пуансон l, установленный на верхней подвижной плите 2, матрицу 3, закрепленную на нижней неподвижной плите 4, прижим 5, работающий от буферного устройства пресса (не показано).

Рабочая поверхность б пуансона имеет форму и размеры внутренней сферической поверхности детали, Рабочая сферическая поверхность 7 матрицы 3 выполнена таким образом, что ее центр О! смещен вверх относительно центра 0 рабочей поверхности 6 пуансона 1 йа величину где К = 0,7 — 0,9 — коэффициент, учиывающий механические характеристики металла, допуск на толщину листа и величину принудительного утонения металла;

R„ — радиус рабочей сферической поверхности матрицы;

R — радиус рабочей сферической поверхности пуансона; ш — коэффициент отбортовки. 1 4278 2

5 !

О !

35 тельно центра сферической поверхности 6 пуансона 1 на величину, большую А, то имеет место черезмерное передавливание и даже перекусывание заготовки, что приводит к резкому росту усилия деформирования и разрушению матрицы 3.

Меньшие значения коэффициента К в формуле для определения А соответствуют большим минусовым и меньшим плюсовым отклонениям фактической толины листа ат номинальной.

Физический смысл коэффициента k состоит в том,что он регулирует величину сжимающих напряжений в очаге пластической деформации в зависимости от механических характеристик металла и предельных отклонений толщины листа от номинальной.

0r

Чем больше величина -- — (б, Gв г предел текучести металла, кг/мм б — временное сопротивление металв г1 ла, кг/мм !, т.е. чем более склонен металл к .пластическому деформированию без разрушения, тем большая величина коэффициента k может быть принята и, следовательно, переменный по высоте зазор между матрицей и пуансоном будет больше, а величина сжимающих напряжений в очаге пластической деформации уменьшается. Снизится также потребное усилие деформирования. т

Чем меньше величина -о вЂ, т.е.

Если центр сферической поверхности 7 матрицы 3 смещен вверх относительно центра сферической поверхности 6 пуансона на величину, меньшую А, то зазор между рабочими поверхностями матрицы 3 и пуансона 1 в каждом сечении, перпендикулярном поверхности матрицы 3, больше толщины борта. В связи с этим заготовка деформируется в условиях сжато-растянутого напряженного состояния, При такой схеме напряженного состояния по краям борта могут образовываться трещины и разрывы металла, может иметь место явление локальной потери устойчивости, местное выпучивание борта, снижающее качество обработки.

Если центр сферической поверхности 7 матрицы 3 смещен вверх относи40

55 чем менее склонен металл к пластическому деформнрованию без разрушения, тем меньшая величина коэффици" ента k может быть принята, тем на большую величину А необходимо будет сместить центр сферической поверхности матрицы относительно центра сферической поверхности пуансона.

Болыаая величина А смещения центров обусловливает меньшую величину переменного по высоте зазора между рабочими поверхностями матрицы и пуансона, что приводит к более жесткой схеме всестороннего объемного сжатия, т,е. к росту величины сжимающих напряжений в очаге пластической деформации, Матрица 3 имеет зеркало

8, а пуансон 1 выполнен с ловителем 9, закрепленным на его торце.

Штамп содержит также, заготовку 10 и готовую деталь 11.

ВНИИПИ Заказ 824/15 Тираж 783 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

3 1

Штамп работает следующим образом.

Предварительно вырубленную в совмещенном штампе из листа толщиной

2,5 мм заготовку 10 диаметром 120 мм с пробитым отверстием диаметром

45 мм устанавливают на зеркало 8 матрицы 3 и фиксируют по упорам (не показаны) по наружному контуру. При ходе полэуна {не показан)- пресса вниз ловителем 9, закрепленным на торце пуансона 1, заготовка 10 дополнительно центрируется таким образом, чтобы ось отверстия точно совпадала с осью пуансона 1.

Заготовка 10 прижимается к зеркалу 8 матрицы 3 прижимом 5. Усилие прижима подбирается из условия исключения изгибания фланца детали в процессе деформирования заготовки и равно 45кН (4, 5т) .

При рабочем ходе ползуна пресса верхняя плита 2 штампа перемещается вниз и пуансон 1 втягивает часть заготовки 10, примыкающую к центральному отверстию, в рабочую полость матрицы 3 и формообразует борт с внутренней сферической поверхностью.

Вследствие того, что центр 0 рабочей сферической поверхности 7 мат214278 4 рицы 3 смещен вверх относительно центра 0 рабочей сферической поверхности 6 пуансона 1 на величину A

= 0,7 мм, зазор между рабочими,поверхностями 6 и 7 матрицы 3 и пуансона 1 изменяется по высоте от

2,31 мм (толщина металла с учетом минусового допуска) до 1,8 мм.

Таким образом, в каждом сечении, 1р проведенном перпендикулярно рабочей поверхности матрицы, зазор между рабочими поверхностями матрицы и пуансона меньше толщины борта. Металл выдавливается в зазор между поверхностями матрицы и пуансона в условиях объемного всестороннего сжатия.

Благодаря этому, форма и размеры внутренней сферической поверхности детали не искажаются, достигается требуемая точность сферы. Степень шероховатости внутренней поверхности борта определяется шероховатостью рабочей поверхности пуансона. Исключается местное передавливание борта, степень деформации плавно нарастает по высоте борта к его нижней части.

Все это приводит к повышению качества за счет повышения точности обработки.