Спиральное сверло

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /"

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 1) 3685927/29-15 (22) 02.01. 84 (46) 28.02.86. Бюл. У 8 (71) Всесоюзный научно-исследовательский инструментальный институт (72) В. Г.Морозов, И. В.Суханов, А, С.Фрейман, В.И.Малкеров, С.Ф, Битаутас, И.И.Антулис и Л.И.Петрикаускас (53) 674.055:621.95 (088.8) (56) Альбом фрезерного, сверлильного и долбежного инструмента для обработки древесины. М.-Л.: Гослесбум» издат, 1960, с. 264.

Авторское свидетельство СССР

У 518345, кл. В 27 G 15/00, 1974. (54) (57) СПИРАЛЬНОЕ СВЕРЛО, содержащее на торцовой поверхности подрезатели, каждый из которых имеет

„„SU„, 1214419 А (S1) 4 В 27 6 15/00, В 24 В 3/24 режущую кромку, образованйую пересечением цилиндрической поверхности сверла с наклонной плоскостью подрезателя, расположенной под острым углом к оси вращения сверла, и главную режущую кромку, о т л и ч а ющ е е с я тем, что, с целью повышения производительности, режущая кромка подрезателей выполнена в виде несимметричной эллиптической кривой, восходящей от точки пересечения главной режущей кромки с режущей кромкой подрезателя до точки мак» симума, размещенной на диаметрапь ной плоскости, расположенной под о углом 15-40 к другой диаметральной плоскости, проходящей через точку пересечения главной режущей кромки с режущей кромкой подрезателя.

1214419

30

Экспериментально установлено, что при угле меньше 15 происходят поломки подрезателей, а при угле больше 40 ухудшаются условия резания эа счет большого угла заострения подрезателей. Оптимальные значения угла нао ходятся в пределах 30-35 в зависимости от диаметра сверла.

Изобретение относится к обработке древесных и синтетических материалов.

Цель изобретения - повышение производительности. 5

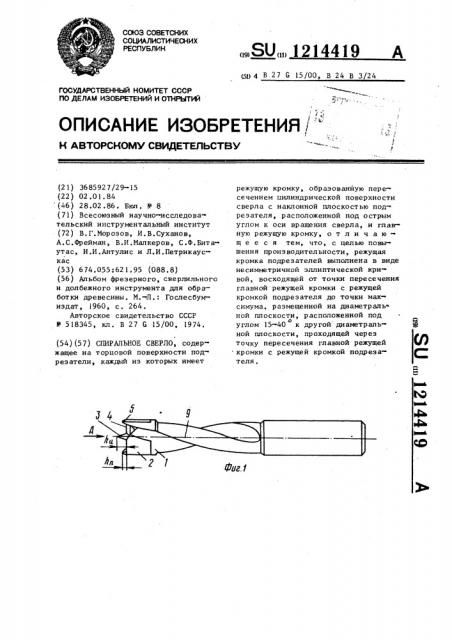

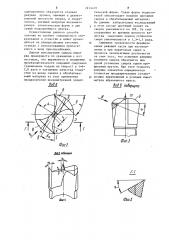

На фиг. 1 схематически представлено спиральное сверло, оснащенное пластиной твердого сплава, общий вид; на фиг.2 - вид А на фиг,1; на фиг.3 — вид Б на фиг.2; на фиг,4 вид В на фи г. 3; на фи г. 5 — сечение

Г-Г на фиг.2; на фиг.6 - схема заточки сверла; на фиг,7 — вид Д на фиг.6.

Сверло сожержит корпус 1, ре- !5 жущая часть которого оснащена тверцосплавной профильной пластиной 2, направляющий центр 3, главные режущие кромки 4 и подрезатели 5, Режущая кромка 6 подрезателя 5 > обр азованная пересечением цилиндрической поверхности 7 сверла с наклонной плоскостью 8 подрезателя, расположенной под острым угломк оси 9 вращения сверла, выполнена в виде вы- 25 пуклой несимметричной эллиптической кривой, восходящей от точки К пересечения главной режущей кромки

4 с режущей кромкой 6 подреэателя до точки М максимума, размещенной на диаметральной плоскости П-П, о расположенной под углом р „=15-40 к другой диаметральной плоскости

I — I, проходящей через точку К пересечения главной режущей кромки 4 35 с режущей кромкой 6 подре.".ателя 5, Значения угла и „выбраны экспериментально и определяют максимум криволинейной кромки подреэателя, смещенной в сторону главной режущей >и кромки. Это обеспечивает наиболее благоприятные условия резания, когда при осевой подаче происходит постепенный контакт режущих элементов сверла и обрабатываемого материала; вначале подрезатели плавно перерезают поверхностный слой материала, затем в обработку вступают главные режущие кромки.

Для получения режущей части сверла необходимой формы и параметров при его заточке по задней поверхности сверлу или абразивному кругу сообщают относительное возвратно-поступательное движение подачи, причем подачу производят под углом р к прямой I — I (фиг. 7) > проходящей через точки пересечения главных режущих кромок с режущими кромками подрезателей. Угол I) определяется по формуле А о I R tgoL sink (tg >rtg<)

Р =90 -arctg L--h»

+tg,j где R - радиус сверла;

Ы - задний угол; — угол, определяющий точку мак си мума не си мме три ч ной эллиптической кривой режущей кромки подрезателя; 11 - высота подрезателя в напралении продольной оси сверла.

Угловые параметры сверла в плоскости заточки и соответствующие им угловые параметры абразивного круга связаны с известными величинами сверла определенными зависимостями:

9 = a rctg (tg eL соз@ >

R/cos М cos Л 1 Г„-.а гс И

«s+fпp+Rtg V(sin Д -sing))) гк= arctg (tg g . sin ч );

r г =агсС9

cos М Ь| + tg )i tg 1 ) J где м !

8, t in Л „(1 3 - Q

Я =Qtcg - at >1

h„ оЛ= Л.- Л угол наклона подреэателя в плоскости заточки;

- задний угол в плоскости заточки;

- угол наклона направляющего ч центра в плоскости заточки;

- дополнительный угол в плоск кости заточки, обеспечивающий получение прямолинейных главных режущих кромок, лежащих в диаметральной плоскости г радиус вписанной окружности направляющего центра, Таким образом, формирование основных режущих элементов сверла производится за одну установку одним профильным кругом. При этом

)2144)9

Вид Ю пс3@нущс

8М 6 пйериут одновременно образуется главная режущая кромка, лежащая в диаметральной плоскости сверла, и подреэ атель, имеющий выпуклую несимметричную эллиптическую форму и две грани направляющего центра, Осуществление данного способа заточки не требует специального оборудования и оснастки и может проводиться HB универсальных заточных станках с использованием прилагаемого к нему приспособления, Данная конструкция сверла имеет ряд преимуществ по сравнению с известными, что выражается в повышении производительности операций сверления (увеличение подачи на оборот) в 1-62,0 раза и улучшении качества отверстия на входе сверла в обрабатываемый материал за счет применения продрезателей несимметричной эллиптической формы. Такая форма подрезателей обеспечивает плавное вреэание сверла в обрабатываемый материал .

По данным лабораторных исследований в этом случае крутящий момент на сверле уменьшается íà )OX. За счет сохранения во времени высокого качества сверления период стойкости сверл увеличивается в 1., 3-1,5 раза.

>б Снижение трудоемкости формирования режущей части при изготовлении и при переточках сверл в процессе эксплуатации достигается за счет того, что основные режущие

)5 элементы сверла образуются при одной установке сверла одним профильным кругом. При этом точность режущих элементов определяется

Ф т очно ст ью пр едв ари тел ьных у ст ановочных перемещений и угловых параметров абразивного круга.

1214419

Сост авит ель Л. Вишня ко в а

Редактор Н.Швьдкая Техред О.Неце Корректор Г,Решетник

Заказ 832/22 . Тираж 502 Подписное

ВНИИПИ,Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г,ужгород, ул. Проектная, 4