Белый чугун

Иллюстрации

Показать всеРеферат

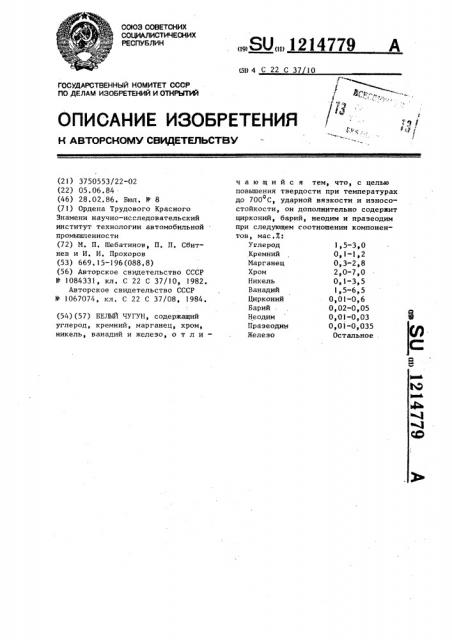

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 4 С 22 С 37 10

/ij

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3750553/22-02 (22) 05.06,84 (46) 28.02.86. Бюл. Ф 8 (71) Ордена Трудового Красного

Знамени научно-исследовательский институт технологии автомобильной промышленности (72) М. П, Шебатинов, П, П. Сбитнев и И. И. Прохоров (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

Ф 1084331, кл. С 22 С 37/10, !982.

Авторское свидетельство СССР

Ф 1067074, кл, С 22 С 37/08, 1984. (54)(57) БЕЛЫЙ ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, ванадий и железо, о т л и—

ÄÄSUÄÄ 1214779 А ч а ю шийся тем, что, с целью повышения твердости при температурах до 700 С, ударной вязкости и износоо стойкости, он дополнительно содержит цирконий, барий, неодим и празеодим при следующем соотношении компонентов, мас.7.:

Углерод 1,5-3,0

Кремний 0,1-1,2

Марганец 0,3-2,8

Хром 2,0-7,0

Никель 0,1-3,5

Ванадий 1,5-6,5

Цирконий 0,01-0,6

Барий 0,02-0,05

Неодим 0 01-0,03

Празеодим 0,01-0,035

Железо Остальное

214779 2

10

1 1

Изобретение относится к металлур-, гии, в частности к изысканию износостойких чугунов, работающих в условиях интенсивного абразивного износа.

Целью изобретения является повьппение твердости при температурах до

700 С, ударной вязкости и иэносостойкости

Пример. Выплавку чугуна проводят в индукционной печи ИСТ 025 с основной фетуровкой. В расплав чугуна при температуре 1490-1510 С вводят легирующие элементы: никель, фер. рованадий, цирконий и феррохром. Перед заливкой в ковш вводят барий, неодим и празеодим. В разовые земляные формы при температуре 1450-1480 С производят заливку и получают стандартные образцы для испытаний. Последние подвергают термической обработке по следующему режиму; нагрев до 950 С, выдержка 2 ч, закалка на о, воздухе, отпуск при 230 С в течение

5 ч, затем охлаждение на воздухе, Составы плавок предлагаемого чугуна и прототипа приведены в табл. 1.

В результате проведенных исследований физико-механических характеристик плавок предлагаемого чугуна установлено, что содержание углерода и кремния менее их нижнего предела увеличивает вязкость и уменьшает твердость не только в литом состоянии, но и после термической обработки, Содержание указанных элементов, превышающее верхний предел, резко снижает износостойкость из-за образования в структуре чугуна хрупких сложных эвтектических карбидов и менее термостойкого карбида типа

Ме С. Одновременно происходит снижение прочности на изгиб и ударной вязкости.

При содержании марганца меньше нижнего предела образовавшийся при кристаллизации аустенит в случае быстрого охлаждения, например при выбивке отливки из формы, частично распадается на перлит и мартенсит, Наличие перлита в структуре чугуна ведет к резкому повьппению износа деталей, Присадка марганца вьппе верхнего предела приводит к снижению твердости не только в литом состоянии, но и после термообработки, Хотя это ведет к увеличению вязкости и умень!

2О

ЗО

3S

SG

III .нию Y))óllêîf ти, олнако из н1<-о тойКО(.Т Ь KBK I Jl

Для получения стрчктуры чугуна с большим содержанием карбидов, обладающеи высокой стойкостью к воздействию абраэивного износа, особенно в условиях высоких температур, чугун легирован хромом и ванадием.

При содержании последних менее их нижнего предела образуются карбиды типа Ме С, что приводит к снижению твердости и теплостойкости, а в итоге — износостойкости, Содержание хрома и ванадия каждого в количестве, превьппающем их верхний предел, также снижает износостойкость. Это можно объяснить тем, что они в избыточном количестве образуют хрупкую эвтетику, содержащую цементит, располагаемый по границам эвтектических колоний.

Легирование никелем приводит к образованию аустенитно-карбидной структуры в литом состоянии и мар» тенситно-аустенитной после термообработки, что повьш ает прочность на изгиб и ударную вязкость, 1

Содержание никеля менее 0,17. прак-тически не влияет на свойства чугуна такие, как его прочностные характеристики и ударная вязкость, IIoскольку не изменяет структуру, а более 3,57, оказывая воздействие на стабилизацию аустенита, резко увеличивает его остаточное содержание после термообработки, а это снижает твердость и износостойкость.

Присадка циркония изменяет условия кристаллизации, способствуя образованию мелкодисперсной структуры, благодаря образованию мелкодисперсных карбидов и сульфидов, появляющихся в начальный период кристаллизации расплава, способствуя улучшению механических свойств (прочности, ударной вязкости и т,п,), а также росту теплостойкости и износостойкости в условиях ударно-абразивного воздействия при температурах о порядка 20-700 С. Это можно объяснить также и тем, что основным фактором, определяющим степень упрочнения чугуна при легировании цирконием, служит количество электронов последнего, участвующих в образовании металлической связи с железом.

На основании расчетных данных активными являются электроны и — и

f-оболочек.

1214779

Таблица I

ВУ и/и

Плавка (сплав) Ингредиенты, мас.X

Мп Сг й! Ч 2г Ва

I 5 0,90,02 0,3 Ост.

1. Иэвестный

2,6 1,0 I 09р0 1,8 1,0

2. Выходящий эа пределы 1,5 0,4

0,3 3,0 О,1 Ió5 0,005 0,01 0,005 0,005и

3. Предлагаемый l 5 0 5 0;3 6,0 0,1 4,5 0,01 0,03 0,01 0,01

) 5 2,0 1,0 5 0 0,2 0 02 0,02 0,03 и

4. Предлагаемый 3,0 0,1

5 ° Предлагаемый 2,4 0,8 2,8 5,0 3,5 1 ° 5 0,6 0,04 0,03 0,02

Ост.

0,4 0,05 0,02 0,035

7. Выходящий эа пределы

3 0 I 2 3,0 6,5 3,5 6,5 0,8 0,07 0,05 0 05

Содержание пиркония менее О,OIX

Hp. оказывает эффективного влияния на свойства чугуна, а более 0,6Х вводить его нецелесообразно, так как зто ведет к увеличению содержания остаточного аустенита за счет снижения в нем содержания углерода и увеличения других легирующих элементов, например хрома, ванадия и др.

Это приводит к снижению иэносостойкости чугуна в результате воздействия на не о абразива, Для рафинирования расплава и связывания примесных элементов (азот, сера, фосфор и кислород) в неметаллические соединения округлой формы с выведением их в шлак в расплав вводят барий, неодим и празеодим. Неметаллические включения отрицательно влияют на формирование структуры и, следовательно, на прочностные свойства легированного белого чугуна.

Введение бария, неодима и празеодима в расплав чугуна, как показывает эксперимент, приводит к связыванию азота и кислорода, доводя содержание этих элементов в расплаве до минимальных концентраций, которые впоследствии не оказывают влияния на свойства чугуна при формировании его структуры в процессе кристаллизации.

В процессе рафинирования происходит связывание и удаление атомов кислорода и азота от граничных атомов мелкодисперсных образований графита, находящихся в расплаве, что существенно облегчает образование карбидов ванадия и хрома.

® 6; Предлагаемый 2,0 1,2 2,0 7,0 2,0 6,5

Содержание каждого из этих элементов меньше нижнего предела оказывает слабое влияние на уменьшение вредного влияния серы, кислорода, фосфора, азота и др. элементов, т.е. на изменение формы, уменьшение количества и характер распределения сульфидов, фосфидов, окислов и нитридов, образующихся при эвтектичес10 кой кристаллизации. Присадка каждого из указанных элементов выше верхнего предела приводит к появлению в структуре чугуна значительного количества неметаллических включений, отрица15 тельно влияющих на ударные свойства деталей, Результаты физико-механических испытаний, проведенных по известным методикам, представлены в табл. 2.

20 Испытания на износ велись непосредственно на детали (седло клапана) в производственных условия °

Комплексное легирование и модифи25 цирование позволяет получить у белого чугуна, выплавляемого в производственных условиях, хорошее сочетание свойств (прочность, ударная вязкость, твердость и др.) при вы3р соких температурах и, следовательно, высокую износостойкость. Высокий уровень прочностных свойств и иэносостойкости (см. табл. 2 ) подтверждает целесообразность широкого использования этого чугуна в машиностроении, что позволяет экономить металл и снижать трудоемкость при производстве деталей.

12!4779

Таблица 2

Г r Плавк а (сплав ) Физико-механические свойства

Ударная вязеплостойкость, Износ, г/м ч г

Твер" дость, HRC

HRC кость, г кгс м/см

600 С 700 С

63,0

35 6,8 0,4

Известная

Выходящая за пределы

56

62,0

58

75,0

Предлагаемая 61

90,0

87,0

60

83,0

Выходящая sa .пределы

45 22 0 5

64,0

Составитель Н. Шепитько

Редактор Л. Павхан Техред Т.Тулик Корректор Т. Колб

Заказ 1161 Тираж 567 Подписное

ВНИИЛИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Предел прочности на изгиб, наг кгс/мм

40 5 0 0,6

48 2,1 1,3

51 12 08

521612

53 1,4 0,95