Устройство для сборки под сварку

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51>4 В 23 К 31 06 37 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

«т г °

М

Р1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) .3711750/25-27 (22) 15.03.84 (46) 15.11.86. Бюл, У 42 (72) А.А.Агеев, В.А.Серьезнов, А.M.Øîõèí и Б.Б.Бутылкин (53) 621.791.039(088.8) (56) Авторское свидетельство СССР

Р 912450, кл. В 23 К 31/06, 1980.

Авторское свидетельство СССР

У 336137, кл. В 23 К 37/04, 1969. (54)(57) 1. УСТРОЙСТВО ДЛЯ СБОРКИ

ПОД СВАРКУ преимущественно фланцев с трубой, содержащее корпус, шарнирно установленные на осях, закрепленных на корпусе, подпружиненные рыча ги с подкладными элементами, тягу с разжимным элементом и механизм возврата рычагов, о т л и ч а ю— щ е е с я тем, что, с целью повышения качества сборки и расширения

„„SU„„1215253 А технологических воэможностей, устройство снабжено дополнительными рычагами с длиной, меньшей длины основных рычагов, основные рычаги выполнены в виде вилки, между полками каждой из которых шарнирно установлены на той же оси дополнительные рычаги, отверстия под оси в основных рычагах выполнены эллипсными,причем большая ось эллипса расположена нормально к продольной оси устройства.

2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что подкладные. элементы основных рычагов выполнены со ступенчатой рабочей поверхностью. а

3. Устройство по п. 1, о т л ич а ю щ е е с я тем, что механизм возврата рычагов выполнен в виде диска, жестко связанного с разжим- С ным элементом.

1215253

25 разом.

SS

Изобретение относится к области сварки, в частности к устройствам для сборки под сварку концевых деталей с трубами, и может найти применение в любой отрасли народного хозяйства для сварки трубных конструкций из алюминия, труб малых диаметров из различных сталей, особенно с предварительным подогревом.

Целью изобретения является повышение качества сборки путем выполнения формирующих элементов плавающими и расширения технологических воэможностей путем обеспечения сборки фланцев с, трубой.

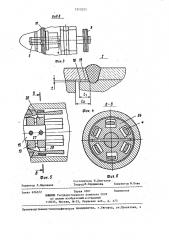

На фиг. 1 представлено устройство, общий вид, Р, Р и Р— полости цилиндров; Р.Х вЂ” рабочий ход, X X— холостой ход, на фиг. 2 — сечение А-А на фиг. 1; на фиг.3 — вид по стрелке

Б на фиг. 1; на фиг. 4 — узел 1 на фиг. 1, где t — глубина ступеньки; — ширина ступеньки, 1 — макси- мально допустимая ширина ступеньки," на фиг. 5 — элемент возврата, выполненный в виде диска с отверстиями; на фиг. 6 — сечение В-В на фиг. 5.

Устройство для .сборки под сварку фланцев 1 с трубой 2 сдержит цилиндрический корпус 3, по окружности которого размещены два ряда одноплечих рычагов 4 и 5, при этом каждый из рычагов 4 одного ряда и соответствующий ему рычаг 5 другого ряда с воэможностью качания закреплены на одной оси

6, для чего в рычаге 4 выполнено эллипсное отверстие 7, в направлении, перпендикулярном оси устройства, а в рычаге 5 — круглое отверстие 8.

Каждый из ряда рычагов 4 имеет

Форму вилки (фиг. 3) между полками каждой из которых размещен рычаг 5.

Все рычаги 4 и 5 подпружинены в радиальном направлении относительно продольной оси устройства. элементами механизма возврата 9 и 10 и через конусные поверхности 11 и 12 связаны со втулками 13 и 14 тяг 15 и 16, для разделения которых в крайние положения предусмотрена пружина 17. На рабочей поверхности подкладного элемен,та рычага 4 со стороны соответствующего. ему рычага 5 выполнена ступенька t8, образующая в рабочем положении. проточку 19 (фиг. 4), а рычаги 4 в процессе работы устройства образуют подкладное кольцо, состоящее иэ сег- .ментов 20 и 21 (фиг.. 2}, расположеиных по окружности корпуса 3.. На свободной поверхности каждого рычага 4 выполнена проточка 22, в которой размещен элемент 9 возврата, при этом глубина проточки 22 на рычагах 4 разная и зависит от сегмента 20 или 21, который несет рычаг 4. Рычаг 4 с сегментом 20 имеет проточку 23, глубина которой болЬше, чем глубина проточки 24 того же рычага 4 с сегментом

21. Все устройство крепится во вращателе 25. При сварке малых диаметров (фиг. 5 и 6) элемент возврата 9 выполнен в виде диска 26, жестко связанного через штифт 27 с тягой 15. По окружности диска 26 ответно каждому рычагу 4 выполнены отверстия 28, каждое из которых в радиальном направлении имеет заданную величину, кото2О рая изменяется через отверстие 28 идентично проточкам 23 и 24 тех же рычагов 4, а в каждое из этих отверстий пропущен свободный конец каждого рычага 4.

Устройство работает следующим обКорпус 3 устанавливают во вращатель 25. В начальном положении втулки 13 и 14, установленные на

ЗО одной поверхности тяг 15 и 16, эанимают крайние положения.

Затем на устройство, закрепленное во вращателе 25, надевают фланец 1 до упора его в фигурную поверхность рычага 5 и к нему подводят трубу 2, уложенную в люнеты (не показаны) и поджатую задним центром (не показан). После установки свариваемого иэделия подают давление в

IlGlIocTb P (давление из полости Р сбрасывается) . Втулка 13, жестко связанная с тягой 15, перемещается влево по конусной поверхности ры45 чагов 4 на величину рабочего хода, разворачивает их вокруг осей 6, и благодаря наличию эллипсного в направлении, перпендикулярном продольной оси устройства, отверстия 7; плотно поджимает его к внутренней поверхности трубы 2, образуя подкладное кольцо.

Одновременно с этим втулка 14, жестко связанная с тягой 16, перемещается вправо на ту же величину. по коиусной поверхности рычагов 5, раз- ворачивает их вокруг оси 6 отверстия

8 и поджимает к фланцу 1.

1215

Поскольку рычаги 4 и 5 имеют возможность независимого перемещения относительно их общих осей, при сборке под сварку свариваемые кромки по высоте относительно одна дрУгой будут 5 выставлены равномерно по окружности с одинаковым условием теплоотвода.

Равномерной выставке фланца 1 и трубы 2 способствует также и ступенька 18, выполненная на подкладном эле-1О менте рычага 4 со стороны соответствующего рычага 5 другого ряда.

При этом размеры проточки, ограниченные ступенькой, выбраны оптимальными с учетом допусков на диаметры 15 и толщины свариваемых труб: глубина проточки t 0,5-1 мм, где t = 0,5 минимальный зазор, равный допуску трубы, t = -1 мм - максимальный зазор, t — 1 мм — максимальный зазор, пре- 20 пятствующий затеканию жидкого металла, I и Iz — ширина проточки, выбрана с учетом равномерного отвода от нижней части ванны, при сварке толщин из алюминиевого сплава, равны

4-6 мм, t - выбирается минимальным, равным 5 мм. Увеличение размера от й, до t равным 8 мм, не нарушает форму шва. С увеличением 1 больше

8 мм нарушается форма шва и его ЗО структура при остывании.

253 4

По окончании сварки давление из полости Р, ссббрраассыыввааюютт, втулки 13 и 14 сходят с конусной поверхности ,11 и 12 рычагов 4 и 5 и под действием элементов возврата 9, 10 илй дис-. ка 26 складываются. Причем, рычаги 4 с частью сегмента 21 и проточкой 24 складываются с опережением рычагов 4 с сегментом 20 и проточкой

23, так как последняя по глубине больше, чем проточка 24;

При сварке малых диаметров для гарантированного складывания рычагов

4 используют диск 26, принцип рабаты которого аналогичен работе элемента возврата 9.

Предлагаемое устройство для сборки под сварку повышает качество сборки и сварки путем выполнения формирующих элементов плавающими и расширяет технологические возможности (сваривание труб с подогревом) путем исключения элементов возврата из зоны сварки, повышает надежность работы за счет выполнения проточки со стороны другого формирующего элемен-. та и применения элементов возврата, а при сварке малых диаметров труб элемента возврата в виде диска.

Рис. 2

1215253

ВиУЕ с.з !8

B фиг. Х

Редактор Л, Народная

Заказ 6260/2

Тираж 1001

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-ÇS, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r.ужгород, ул.Проектная, 4

Составитель И.Дергалев

ТехредЛ.Сердюкова Корректор М.Пожо