Способ клепки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19 (11) (р 4 В 21 J 15/02.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3696694/25-27 (22) 21,11.83 (46) 07.03.86.Бюл. У 9 (72) В.В.Книгин, В.А.Шалбаян, А.И.Бабушкин и В .В.Садков (53) 621.884(088.8) (56) Авторское свидетельство СССР

1(518266, кл. В 21 J 15/02,. 1974. (54)(57) СПОСОБ КЛЕПКИ, заключающийся в том, что заклепку устанавливают в отверстие пакета склепываемых деталей, сжимают пакет, после чего образуют замыкающую головку заклепки путем деформирования выступающего конца ее стержня с усилием, пре вышающим необходимое усилие осадки, обеспечивающее равнопрочность закладной и замыкающей головок на отрыв, отличающийся тем, что, с целью повышения качества заклепочного соединения, образование . замыкающей головки осуществляют в два этапа: на первом этапе предварительно образуют замыкающую головку заклепки с усилием, составляющим

0,7-1,0 от необходимого усилия осадки, а на втором — окончательно образуют профиль замыкающей головки заклепки, одновременно образуя профиль закладной головки подвижными инструментами, воздействующими на замыкающую и закладную головки с усилием, составляющим 1,1- 1.,3 от необходимого усилия осадки.

4 12

Изобретение относится к механосбо-рочному производству, в частности к клепальным работам в авиа- и ракетостроении.

Цель изобретения — повышение качества эакленочного соединения за счет регулирования величины и направления деформации в зонах закладной и замыкающей головок с помощью

;.локального вдавливания подвижными обжимкой и поддержкой в тело заклепки в два этапа.

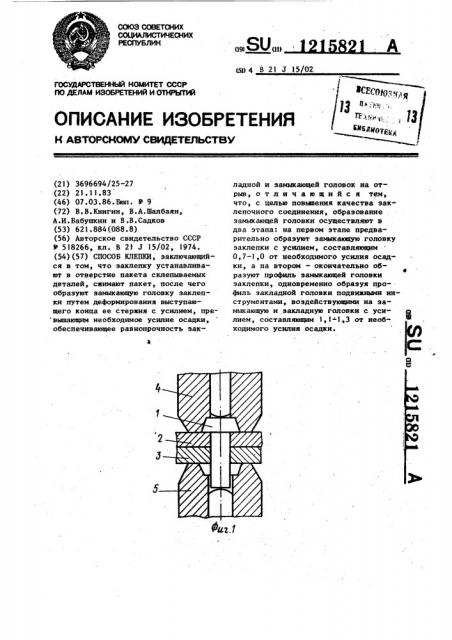

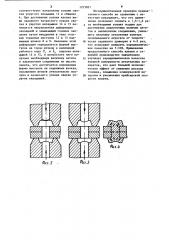

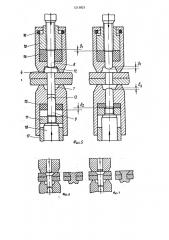

На фиг.l изображен собранный пакет с заклепкой, имеющей коническую головку до клепки; на фиг.2 клепаное соединение после клепки с усилием (0,7-1,0 ) Р от необходимого усилия осадки; на фиг.3 — клепаное соединение с деформированной закладной и замыкающей головкой после приложения повышенного давления (l,1-l,3) P на фиг.4 — эаклепочное соединение после клепки; на фиг.5 — устройство для осуществления способа в статическом и динамическом положениях; на фиг ° 6 — собранный пакет деталей с заклепкой, имеющей потайную головку типа ЗУ и эаклепочное соединение после клепки; на фиг.7 — то же, с заклепкой типа ЗУК и эаклепочное соединение после клепки; на фиг.8 — то же, с заклепкой типа ЗУКК и заклепочное соединение, после клепки; на фиг.9 — то же, с заклепкой типа ЗВУК и заклепочное соединение после клепки; на фиг.10— и tT то же с заклепкой типа стержень и заклепочное соединение после клепки; на фиг.ll — собранное соединение с заклепкой типа УЗ и заклепочиое соединение после клепки; на фиг.12 - формы выступов на подвижной обжимке.

Способ соединения пакета деталей заклепкой заключается в том, что заклепку 1 с конической или другой формой закладной головки (фиг.l) устанавливают в отверстие склепываемых деталей 2 и 3. Затем обеспечивают сжатие пакета верхней обжимкой 4 и нижней поддержкой 5 и расклепывание заклепки в два этапа: на первом предварительно формируют за мыкающую головку с усилием 0,7-1 0 от необходимого усилия осадки Р а на втором этапе окончательно формируют профили закладной и замыкающей головок повышенным давлением

15821

5

Р=(1,1-1,33Р (фиг.33 до получения требуемых величин натяга по высоте пакета.

Данные значения усилий осадки определены экспериментально для различных типов заклепок (ЗУК,УЗ,ЗУКК, ЗП), нижнему значению предварительного формирующего усилия 0,7 Ро соответствует повышенное давление

1,1 Ро на втором этапе, а формирующему усилию I,O Р соответствует повышенное давление в 1,3 Р,, в результате чего достигается требуемое соотношение величин натяга по высоте пакета в зависимости от различных толщин и материала пакета.

Способ реализуется на устройстве, содержащем верхнюю обжимку 4 и нижнюю поддержку 5, которые выполнены в виде сборных стаканов, имеющих в донной части профилированные гнезда 6 и 7, подвижные штоки 8 и 9, закрепленные на 10 и 11, например на резьбе,с воэможностью осевого регулировочного перемещения. Форма гнезд соответствует закладной и замыкающей головкам заклепки, а бокоI вая поверхность гнезд имеет конус ность на 10-20 больше конусности головок заклепок.

Подвижные штоки 8 и 9 на торцах ограничены выступами 12 и 13 сферической или любой другой формы. Ползуны 1О и 11 опираются на упругие вкладыши 14 и 15, начальное усилие сжатия которых выбирается (0,7—

1,0 Р ), а штоки 8 и 9 пропущены сквозь отверстия в упругих вкладышах 14 и 15 и дне стаканов. Ползун

10 фиксируется кольцевой пружиной 16.

После установки заклепки I в отверстие пакета деталей и центрирования стержня заклепки в гнездах 6 и

7 подается команда на клепку, прижим 17 с закрепленной на нем поддержкой 5 перемещается и осуществляет сжатие деталей пакета 2 и 3.

Далее начинает перемещаться плунжер

18, который давит на полэун 11 с подвижным штоком 9, который в свою очередь, воздействуя на стержень заклепки, формирует замыкающую головку. Ход подвижного штока 9 ограничивает упругий вкладыш 15 имеющий начальное усилие сжатия (0,7-1,0) Р, от необходимого усилия осадки, что

1215821

1О

Фиг. 2 соответствует начальному усилию сжатия упругого вкладыша !4 и обжимке

4. При достижении усилия клепки выше заданного начального усилия сжатия в упругих вкладышах 14 и 15 начинается направленная деформация закладной и замыкающей головок заклепки путем внедрения в тело головок торцовых выступов 12 и 13 подвижных штоков 8 и 9. Величина этой деформации определяется формой выступов на торце штоков и величиной рабочего хода 3, и 3 упругих вкладышей 14 и 15, в результате чего получают необходимую величину натяга в заклепочном соединении по высоте пакета, что достигается изменением формы выступов на подвижных штоках, положением штоков относительно полэуна и начального усилия сжатия упругих вкладышей.

Экспериментальная проверка предла- ; гаемого способа по сравнению с известным показывает, что его применение позволяет снизить в 1,5-1,6 раза необходимые усилия осадки для достижения аналогичных величин натягов в заклепочном соединении, уменьшить величину отклонения контуре склепываемого агрегата от теоретически заданного примерно в 4-5 pas, что позволяет повысить аэродинамическое качество на 7-10Х. Применение предлагаемого способа клепки в серийном производстве значительно улучшает аэродинамическое качество внешней поверхности летательных аппаратов, что дает большой экономический эффект от снижения расхода топлива, повышения коммерческой нагрузки и увеличения крейсерской скорости полета.

1215821

l 2 )5821

l2l582l

Составитель А.Киселева

Редактор M. Бланар Техред О.Ващиаина Корректор R. Снрохман

Заказ 932/10 Тирах 656 Подаисное

ВНИИПИ Государственного комитета СССР по делам. изобретений и открытий

113035, Москва, Ж-35, Рауаская наб., д. 4/5

Филиал ППП "Патент", r. Умгород, ул.Проектная, 4