Способ получения полых отливок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3.74501! /22-0? (22) 10.04.84 (46) 07. 03. 86. Бюп. У 9 (71) Институт проблем литья АН УССР (72). В.Н.Бабич, В.С.Шумихин., Ю.Т.Соколюк-, И.Г.Раздобарин, В.Ф.Злобин .и А.Г.Потрух (53) 621.746.58 (088.8) (56) Авторское свидетельство СССР

lf» 589667, кл. В 22 D 11/00, 1971.

Патент Японии В 44-4326, кл. 1180, 1962..

Патент США В 36270f8, кл. 164-113, 1978.

„„SU„„1215845 . A (Ю 4 > В.. 22 D 7/04 // В 22 D 11/00»

27/04.(54) (57) СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ

ОТЛИВОК, включающий заливку сплава в литейную форму с полым огнеупорным стержнем, расположенным внутри литейной формы, последующее затвердевание залитого сплава и извлечение отливки из литейной формы, о т— л и ч а ю шийся тем, что, с целью повышения козффициента использования металла, производительности литья и уменьшения отбела, литейную форму нагревают. до температуры заливаемого металла, стержень - до 300500 С, а затвердевание залитого металла ведут принудительным охлаждением от внутренней поверхности к наружной со скоростью 0 5 f 0 мм/с.

5845 донной части (фиг.3), после чего элементы донной части 5 смыкают (фиг.4) и при обратном ходе стержня

4 отливку снимают протяжкой через

5 плиту.

Выбор предельных значений технологических параметров процесса литья обосновывается следующим образом.

При нагреве поверхности формы, 10 формирующей внутреннее тело полон отливки (стержень) до 300-500 С, исключается отбел поверхностного слоя отливки. При нагреве ее до

< 300 С появляется отбел поверх15 ностного слоя отливки, что ухудшает ее обрабатываемость, а при нагреве ее до t o 500 С увеличивается время затвердевания и снижается производительность процесса в целом.

20 При скорости затвердевания в пределах О, 5-1, 0 мм/с образуется перлитная структура высокой дисперсности, что обеспечивает повышение физико-механических свойств отливки и их

25 высокие эксплуатационные свойства.

Увеличение скорости затвердевания более 1,0 мм/с приводит к образованию колоний междендритного графита, что отрицательно влияет на износоЗ0 стойкость отливок, а уменьшение скорости затвердевания менее 0,5 мм/с вызывает снижение количества перлита в структуре и снижение производительности процесса.

1 121

Изобретение относится к литейному производству и может быть применено при изготовлении полых чугунных отливок.

Цель изобретения — повышение ко-. эффициента использования металла, производительности литья и уменьшение- отбела.

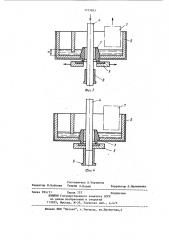

На фиг.:1-4 последовательно изображены стадии реализации способа.

Жидкий металл 1 заливают в металлоприемник 2 до уровня Ь—

Ь=06-09Н высоты выступающей в металлоприемнике части графитовой формы 3, внутренние стенки которой вместе со стержнем 4 и донной частью 5 образу6 и ют полость, формирующую отливку которую заполняют при вытеснении расплава из металлоприемника в форму вытеснителем 7.

Ъ

Способ опробован на примере отливки тракторных гильз двигателей внутреннего сгорания. Чугун при

1350 С заливают в металлоприемник (фиг.1) до уровня 0,9 высоты графитовой формы 3, 3а счет высокой теплопроводности графитовой формы температура ее в течение 10с приобретает температуру металла. Температура дорна за счет теплоизлучения графитовой формы и охлаждения стержня

300-500 С. поддерживается в пределах 3

Затем вытеснителем 7 (фиг.2) поднимают уровень расплава в металлоприемнике 2 выше графитовой формы 3 на

10-20 мм. При этом расплав заполняет полость, образованную формой 3 стержнем 4 и донной частью 5, а остатки расплава после подъема вытеснителя 7 сливают в металлоприемник 2

После выдержки отливки 6 в графитовой форме 3 до ее полного затвердевания (в зависимости от толщины стенки) раздвигают элементы донной части 5 и стержень 4 вместе с отливкой 6 опускают до выхода ее из-под

Повышение коэффициента использования металла достигается тем, что заливка металла производится непосредственно в форму, что исключает асход его на литниковую систему.

° 40 рас ект

Ожидаемый экономическии эффе за счет повышения коэффициента использования металла на 103 и сокран SOX ения цикла отливки заготовки на ще в при о бъеме производства 3 млн.шт. год составит 300000 руб.в год.

1215845

Составитель В.Черняков

РедактоР Н.Бобкова ТехРеД З.Палий

Корректор JI.Ïèëèïåíêo

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

Заказ 934/11 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5