Устройство для заточки зубьев инструмента

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК,13

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ ьиьляi l f àä

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3592173/25-08 (22) 24.05.83 (46) 07.03.86. Бюл. № 9 (71) Житомирский филиал Киевского ордена Ленина политехнического института (72) Е. В. Скочко и Э. П. Рац (53) 621.923.6 (088.8) (56) Авторское свидетельство СССР № 975347. кл. В 24 В 3/12, 1981. (54) (57) УСТРОЙСТВО ДЛЯ ЗАТОЧКИ

ЗУБЬЕВ ИНСТРУМЕНТА, включающее механизм подачи инструмента, выполненный в

„„SU„„1215949 - А g 4 В 24 В 3/12 виде цилиндра с установленной на нем с возможностью поворота упругой винтовой направляюшей, отличающееся тем, что, с целью расширения его технологических возможностей, направляющая выполнена в виде ленты с резьбовым стержнем, размешенным на одном из ее концов с возможностью перемещения по дополнительно выполненному на цилиндре пазу и фиксации в нем, а также штифтом, жестко соединенным с цилиндром и расположенным на другом конце ленты, которая установлена с возможностью разворота вокруг оси штифта.

12!5949

Изобретение относится к машиностроению и может быть использовано для заточки и доводки винтовых режущих зубьев инструментов.

Целью изобретения является расширение технологических возможностей, заключа ющееся в обеспечении обработки правых и левых винтовых поверхностей с осевой протяженностью, равной или большей одного шага (витка), а также винтовых поверхностей с большими шагами — от 50 мм и более.

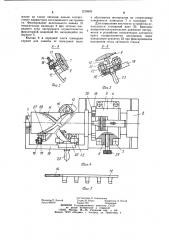

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 — сечение А — А на фиг. 1; на фиг. 3 сечение Б — Б на фиг. 1; на фиг. 4 устройство, вид сверху; на фиг. 5 упругая винтовая направляющая.

Устройство имеет основание 1, подставку 2 с кронштейнами 3 и прижимными губками 4, корпус 5 с цапфами 6, закрепленными в подставке 2, шпиндель 7 с защитным колпаком 8, цилиндр 9 с выполненными на нем двумя Т-образными пазами 10 и 11, винтовую направляющую 12, один конец которой установлен с возможностью поворота на впрессованном в цилиндре 9 штифте 13, а другой конец снабжен резьбовым стержнем 14, поворотную головку 15, гайки 16 и 17, делительное кольцо 18, раму 19, жестко связанную со шпинделем 7, несущую поворотный диск 20 с осями 21, на которых установлены подшипники 22, поводковую рукоятку 23, фиксаторную защелку 24, стопорные винты 25 и 26, шкалы 27 и 28.

Основание 1 служит для закрепления устройства на столе заточного станка.

На подставке 2 с кронштейнами 3 крепится прижимными губками 4 корпус 5 посредством цапф 6.

На подставке имеются два угловых лимба (не показаны) . Один лимб находится в горизонтальной плоскости на нижней части подставки. Он проградуирован на 360 и предназначен для отсчета угла поворота подставки 2 с корпусом 5 вокруг вертикальной оси. Второй лимб выполнен на кронштейне 3 вокруг цапфы 6, имеющей нониусную риску. Он проградуирован на угол -45 и предназначен для отсчета угла поворота корпуса 5 вокруг горизонтальной оси.

Внутренний конус шпинделя 7 позволяет через переходные втулки или непосредственно устанавливать любой стандартный инструмент или оправку с нормальным конусом и закреплять их натяжным болтом (не показан).

Механизм винтовой подачи инструмента монтируется на цилиндре 9. Для этого на последнем выполнены два симметричных

Т-образных паза 10 и 11, предназначенных для обработки винтовых поверхностей право5

1О

ro и левого направлений соответственно, а также шкалы 27 и 28 для отсчета величины шага обрабатываемой поверхности.

В пазах расположена свободно перемещающаяся в них в продольном и окружном направлениях поворотная головка 15.

В плоскости симметрии пазов со стороны их смыкания в копирный цилиндр 9 на противоположном его конце запрессован штифт 13.

Упругая винтовая направляющая 12 двутаврового профиля с вогнутым в поперечном сечении основанием, прилегающим к копирному цилиндру, выполнена в виде прямолинейного в исходном состоянии элемента и ослаблена по всей длине рядом поперечных пазов, пересекающих основание и стенку профиля. Вогнутое основание упругой направляющей обеспечивает двусторонний жесткий контакт с копирным цилиндром при любом ее положении на последнем. Один конец направляющей установлен на штифт 13 с возможностью поворота вокруг него. Другой ее конец снабжен параллельно установленным резьбовым стержнем 14, продетым в поперечное отверстие поворотной головки 15.

Шпиндель 7 служит для жесткой установки П-образной рамы 19, несущей поворотный диск 20, на осях 21 которого установлены подшипники 22, охватывающие рабочие поверхности винтовой направляющей 12. Другой конец рамы 19 свободно одет на цилиндр 9 и имеет возможность свободного поворота и осевого перемещения относительно него.

Фиксация диска 20 в требуемом угловом положении, обеспечивающем беззазорный охват направляющей подшипниками 22, осуществляется посредством ввинчивания в него поводковой рукоятки 23.

Устройство работает следующим образом.

Настройка направляющей 12 на требуемые направления и величину шага обрабатываемой винтовой поверхности производится ее упругим деформированием посредством перемещения поворотной головки 15 по соответствующему пазу 0 или 11 до совмещения риски на поворотной головке (не указана) с требуемым делением шкалы.

Фиксация направляющей 12 в требуемом положении производится посредством ее натяжения на цилиндр 9, Для этого сначала гайкой 17 фиксируется в требуемом положении поворотная головка 15, после чего гайкой 16 производится натяжение направляющей на цилиндр 9.

При заточке винтовых поверхностей многозубных инструментов используется делительное кольцо 8 с пазами, предварительно одетое на цилиндр 9 и закрепленное на нем при помощи стопорного винта 26. Количество пазов и их располо1215949

14

1б

12 гу г

РИЗ. 7

ГБ 18 5 4

@Д2. 4

ЮУ2.

Составитель Е. Семенькова

Техред И. Верес Корректор Л. Патай

Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 !3035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор П. Коссей

Заказ 940/! 6 жение на таком сменном кольце соответствует параметрам затачиваемого инструмента. Фиксирование делительного кольца 18 относительно цилиндра 9 при заточке очередного зуба инструмента осуществляется фиксаторной защелкой 24, находящейся на корпусе 5.

Колпак 8 в передней части шпинделя служит для защиты от попадания пыли и абразивных материалов на сопрягаемые поверхности шпинделя 7 и цилиндра 9.

Для повышения жесткости устройства используется стопор ный винт 25. Винтовое

5 возвратно-поступательное движение инструмента в устройстве относительно заточного круга осуществляется заточником через поводковую рукоятку 23 при фиксированном положении стола заточного станка.