Шлифовальная бабка станка для обработки сферических поверхностей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Й, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ,)3

БМВ 1МИ ПйА

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3656197/25-08 (22) 28.10.83 (46) 07.03.86. Бюл. № 9 (71) Белорусский ордена Трудового Красного Знамени политехнический институт (72) И. П. Филонов, А. Д. Маляренко, Ю. В. Каспер, М. Г. Киселев, Н. И. Жигалко и А. П. Якимахо (53) 621.923. 5 (088.8) (56) Сулим А. В. Производство оптических деталей. М.: Высшая школа, 1969, с. 122—

126, рис. 53. (54) (57) ШЛИФОВАЛЬНАЯ БАБКА СТАНКА ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ

ПОВЕРХНОСТЕЙ, содержащая шпиндель инструмента, расположенный на суппорте, связанном с механизмами подачи и углово„,SUÄÄ 1215952 A (5р 4 В 24 В 11 10// В 24 В 41/04 го перемещения, отличающаяся тем, что, с целью повышения качества и точности обработки, бабка снабжена размещенным в корпусе механизма углового перемещения узлом выборки зазоров, выполненным в виде планетарного механизма, одна центральная шестерня .которого закреплена на упомянутом корпусе, а другая установлена с возможностью осевого перемещения относительно него и связана с выходным звеном механизма подачи, выполненным в виде спирального диска, в пазу которого расположены ролики суппорта, при этом шпиндель инструмента смонтирован на суппорте с возможностью поступательного перемещения в направлении, перпендикулярном оси его вращения.

1215952

Изобретение относится к обработке оптических деталей и может быть использовано при изготовлении оптических линз.

Целью изобретения является повышение качества и точности обработки за счет обеспечения выборки зазоров и создания предварительного натяга в направляющих и подшипниковых узлах.

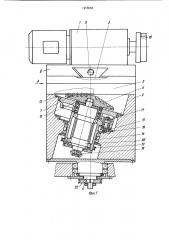

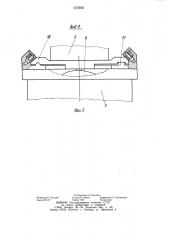

На фиг. 1 приведена шлифовальная бабка, осевой разрез; на фиг. 2 — вид А на фиг. 1.

Предложенное устройство состоит из шпиндельной бабки.1, расположенной на инструментальном суппорте 2, являющемся выходным звеном механизма подачи, установленного на устройстве 3 углового перемещения, связанном с двигателем привода его через червячную шестерню 4, узла выборки зазоров, выполненного в виде планетарного механизма, размещенного в корпусе 5 устройства 3 углового перемещения. Рабочая подача осуществляется с помощью спирального механизма качения, расположенного в корпусе 5 устройства углового перемещения и состоящего из диска 6 и роликов 7, связанных с инструментальным суппортом 2.

Установочное перемещение каретки 8, несущей шпиндельную бабку 1, производится с помощью ходового винта 9 от отдельного двигателя.

Шлифовальная бабка работает следующим образом.

При включении станка приводится во вращение рабочий инструмент 10 шпиндельной бабки. Перед началом подвода инструмента к обрабатываемой детали приводится в действие узел выборки зазоров.

Отсутствие зазоров и создание предварительного натяга в спиральном механизме подачи и опорах качения обеспечивается при ввинчивании фланца 11 в гайку 12. Для этого применяется планетарный механизм, работающий следующим образом: вращение от отдельного двигателя через червячную шестерню 13 передается водилу 14, которое, в свою очередь, обкатывает сателлиты 15 по

40 зубчатому венцу с внутренним зацеплением

16, а сателлиты 15 при этом передают вращение сателлитам 17, заставляющим поворачиваться фланец 11, по зубчатому венцу которого они обкатываются. При этом повороте фланец 11 ввинчивается в неподвижную гайку 12, выбирая зазор и осуществляя натяг в опоре спирального диска 6, спиральном соединении и направляющих 18 качения инструментального суппорта.

После создания натяга двигатель привода планетарного механизма отключается, после чего начинается подвод и рабочая подача инструмента. Для этого отдельный двигатель через шестерню 19 и вал 20 вращает диск 6 с выполненной на его конической поверхности спиральной канавкой. В спиральную канавку диска 6 входят ролики 7, связанные с инструментальным суппортом

2, которые при вращении спирального диска

6 толкают суппорт 2 с расположенной на нем шпиндельной бабкой в направлении рабочей подачи. При этом суппорт перемещается в направляющих 18 качения.

По окончании цикла обработки узел выборки зазора снимает натяг, а инструментальный суппорт со шпиндельной бабкой отводится в исходное положение, скользя при этом по направляющим корпуса 21 углового перемещения.

Корректировка углового положения шпиндельной бабки осуществляется с помощью устройства 3 углового перемещения, которое поворачивается вокруг вертикальной оси вместе с установленными на нем инструментальным суппортом 2 и шпиндельной бабкой 1 от отдельного двигателя через шестерню 4 и вал 22, создавая определенный угол между осями вращения инструмента и детали.

Настройка, а также автоматическая корректировка положения инструмента производится также перемещением каретки 8 шпиндельной бабки в направлении, перпендикулярном направлению подачи и оси вращения шпинделя инструмента.

1215952

1215952

Редактор П. Коссей

Заказ 941/17

Составитель А. Козлова

Техред И. Верес Корректор Л. Пилипенко

Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4