Устройство для управления размерной точностью при врезном шлифовании

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1) В 24 В 49/00

OllHCAHHE ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3735322/25-08 (22) 03.05.84 (46) 07.03.86. Бюл. № 9 (71) Опытно-конструкторское бюро шлифовальных станков (72) С. М. Соболев, А. А. Махонкин, А. Н. Остренко и Б. А. Нетреба (53) 621.91 (088.8) (56) Патент США № 3691701, кл. 51.238, опублик. 1972.

Патент Великобритании № 1504275, кл. В 3 D, опублик. 1976. (54) (57) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАЗМЕРНОЙ ТОЧНОСТЬЮ ПРИ

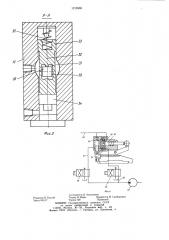

ВРЕЗНОМ ШЛИФОВАНИИ на многокруговом круглошлифовальном станке, содержащее электрогидравлическую систему управления, состоящую из двух приборов активного контроля, выходы которых соединены с входами сравнивающего устройства, гидрорегулятор давления рабочей жидкости, „.SU» 1215965 A переключающие золотники и два люнета с корпусами и механизмами фиксации пинолей губок, предназначенных для взаимодействия с деталью, причем каждый из механизмов содержит плунжер с двумя поршнями и клин, предназначенный для взаимодействия с пинолью, отличающееся тем, что, с целью повышения точности и производительности обработки, выход сравнивающего устройства через введенный в устройство фазовращатель соединен с введенным в гидрорегулятор давления электромагнитом, сердечник которого предназначен для взаимодействия с плунжером гидрорегулятора, а выход гидрорегулятора соединен с камерами поршней плунжеров губок люнетов, причем каждый из этих поршней торцом взаимодействует с введенным в устройство роликом, предназначенным для взаимодействия с клином и пинолью, расположенным с возможностью самоустановки в пазу, выполненном в плунжере. включает клин 29, жестко связанный с корпусом 12, с которым через посредство цилиндрического ролика 30 может взаимодействовать левый торец поршня 16. Для осуществления этого взаимодействия цилиндрический ролик 30 размещен в прорези 31, выполненной в перемычке 32, соединяющей поршни 33 и 34 плунжера, размещенного в расточке корпуса 12, причем поршень 33 подпружинен пружиной 35, которая постоянно стремится переместить ролик 30 вниз (фиг. 3) и ввести в контакт как с рабочей поверхностью клина 29, так и с торцем поршня. Для обеспечения надежного контакта между этими поверхностями прорезь 31 имеет выступ 36, относительно которого ролик может разворачиваться в случае, если образующая рабочей поверхности клина в горизонтальной плоскости будет развернута под некоторым углом относительно плоскости торца поршня 16 в результате неизбежных погрешностей изготовления. Перемегцение ролика 30 вверх осуществляется с помощью гидравлики путем подвода давления под поршень 34. Кроме того, устройство включает также два прибора 37 и 38 активного контроля (ПАК) размеров обрабатываемых шеек, выходы которых соединены с входами сравнивающего устройства 39, выполненного в виде дифференциального усилителя, выход которого подан на вход фазовращателя 40, который через выключатель 41 управляет электромагнитом 42 регулятора 43 давления, выполненного в виде двухкромочного золотника, подпружиненный плунжер 44 которого взаимодействует с сердечником 45 электромагнита. Вход регулятора давления соединен маслопроводом 46 с источником 47 давления, а выход этого регулятора соединен маслопроводом 48 с бесштоковой полостью цилиндра 49 (фиг. 4) и с камерой 50 поршня 16.

Штоковая полость 49 цилиндра маслопроводом 51 через золотник 52 соединена с источником 47 давления, а маслопроводом 53 через золотник 54 — с камерой 55 поршня 34.

Устройство работает следующим образом.

После включения привода вращения детали осуществляется подвод шлифовальной бабки к детали и врезание шлифовальных кругов в шейки, подлежащие обработке.

Затем,по команде реле нагрузки (не показано) на шейки 5 и 7 вводятся измерительные скобы приборов активного контроля размеров 37 и 38 и замыкается выключатель 41

Одновременно с вводом измерительных скоб

ПАК включается золотник 52 и нижние губки люнетов 1 и 2 поджимаются к шейкам 6 и 8.

Электрические сигналы с выходов ПАК поступают в дифференциальный усилитель, где они вычитаются, а их разность усиливается на вход фазоврашателя 40. Но так как приборы активного контроля размеров и вообще вся система управления включается после начала шлифования, то средняя шейка, 1215965

Изобретение относится к станкостроению и может быть использовано на многокруговых круглошлифовальных станках для управления размерной точностью при врезном шлифовании коренных шеек коленчатых валов автотракторных двигателей внутреннего сгорания.

Цель изобретения заключается в ловы:;шенин точности - и производительности за счет исключения из цикла обработки остановрк шлифовальной бабки и автоматического управления люнетами, обеспечиваюшего равномерный съем припуска в процессе всего цикла шлифования и значительное увеличение жесткости люнетов.

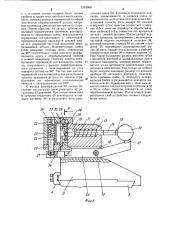

На фиг. 1 изображена блок-схема устройства; на фиг. 2 — люнет в разрезе; на фиг. 3 — разрез A-А»а фиг. 2; на фиг. 4— гидросхема люнетов.

Устройство управления размерной точностью обработки при врезном шлифовании

HB многокамневом KpvÃëoøëèôoaÿëüíoì станке содержит два люнета 1 и 2 (фиг. 1).

Оба люнета имеют идентичную конструкцию.

Люнет крепится на напр" âëÿþùåé 3 стола кругл ошлифовального станка с помощью элементов крепления 4 (фиг. 2) и положение его на столе может регулироваться в продоль- 25

«ом направлении в зависимости от того, какую шейку 5 — 9, детали 10 необходимо поддерживать в процессе обработки. Люнет включает основание 11, на котором подвижно в осевом направлении крепится корпус 12.

В расточке 13 этого корпуса размещена пиноль 14, несущая верхнюю губку 15 и оснащенная поршнем 16, выполненным за одно целое с пинолью 14. Подвод губки 15 к шейке детали 10 осуществляется с помощью поршня 16, под левый торец которого подается жидкость под давлением, отвод губки от детали осуществляется с помощью пружины 17, размещенной в расточке 13. В расточке 18 корпуса 12 с помощью оси 19 закреплен рычаг 20, несущий нижнюю губку 21, подвод которой к детали 10 осушествляется с помощью подпружиненного пружиной 22 поршня 23, размещенного в расточке 24 корпуса 25, жестко связанного с корпусом 12.

Шток 26 поршня 23 подвижно, с помощью оси 27, связан с рычагом 20 нижней губки 21. 45

Усилие пружины 22 люнетов выбирается таким, чтобы оно уравновешивало вес обрабатываемой детали, исключая тем самым прогиб, возникающий под действием силы веса в процессе обработки. Пружина 22 постоянно стремится повернуть рычаг 20 против часовой стрелки, поджимая губку 21 к поверхности поддерживаемой шейки. Каждый люнет содержит клиновой механизм 28, который в качестве подвижного упора препятствует перемещению губки 15 с пинолью 14 в направлении от оси вращения детали, за счет чего происходит окончательное исправление эллипсности на обрабатываемой шейке. Он

12 з т. е. в нашем случае седьмая,будет полнее крайних и, кроме того, она будет иметь овальность, которая вызвана переменной изгибной жесткостью обрабатываемой детали, например коленвала двигателя внутреннего сгорания. Таким образом, на сигнал, пропорциональный усредненному значению разноразмерности замеряемых шеек, накладывается переменная составляющая с амплитудой, пропорциональной овальности средней шейки и с удвоенной частотой вращения обрабатываемой детали. Измерительные скобы

ПАК измеряют сечения шеек, повернутые на 90 относительно точки контакта шлифовального круга с обрабатываемой шейкой в момент измерения. Поэтому люнеты отрабатывают переменную составляющую сигнала, получаемого с выхода дифференциального усилителя, с запаздыванием по углу поворота детали на 90 . Но так как частота переменной составляющей в два раза больше частоты вращения детали, то люнеты отрабатывают эту переменную составляющую сигнала с запаздыванием на 180 .

С выхода фазовращателя 40 сигнал поступает на катушку электромагнита 42 регулятора 43 давления. При возрастании тока в катушке сердечник 45 втягивается и смещает плунжер 44, в результате чего дрос15965 сельная щель 56, в которую подведено давление, увеличивается, а сливная щель 57 уменьшается, вследствие чего давление в бесштоковой полости 49 и камере 50 нижней и верхней губок люнетов возрастает и верхние губки люнетов подойдут к обрабатываемым шейкам 6 и 8 и совместят ось вращения детали с линией центров. После снятия чернового припуска, одновременно с включением чистовой подачи, включается золотник 54, который соединяет камеру 55 со сливом и пружина 35 перемещает цилиндрический ролик 30 вниз, вводит его в контакт с рабочей поверхностью клина 29 и торцом поршня 16.

При таком положении ролика верхняя губка становится жесткой и шлифовальные круги

15 срезают овальность, которая может образоваться из-за неточности компенсации силы резания и веса детали. Как только на шейках будет получен заданный размер, по команде прибора 37 активного контроля, измеряющего крайнюю шейку 5, отводится шлифовальная бабка и размыкаются контакты выключателя 41. Одновременно с этим выключается подача тока на катушки золотников 52 и 54 и губки люнетов отводятся от шеек обрабатываемой детали. После отвода измерительных скоб устройство готово к следующему циклу.

19

1215965

Фиг. 4

Редактор П. Коссей

Заказ 941/17

Составитель В. Алексеенко

Техред И. Верес Корректор М. Самборская

Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4