Автоматическая линия для изготовления пружин

Иллюстрации

Показать всеРеферат

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 929403 (21) 3586291/25-08 (22) 05.05.83 (46) 07.03.86. Бюл. № 9 (71) Волгоградский завод тракторных деталей и нормалей и Волгоградский политехнический институт (72) Ю. Г. Мущук и О. A. Куликов (53) 621.9.048.02 (088.8) (56) Авторское свидетельство СССР № 929403, кл. В 23 Q 41/08, 1980.

„.SU„„1215968 А 1)4 В24С308 В23 4108 (54) (57) АВТОМАТИЧЕСКАЯ ЛИНИЯ

ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН по авт. св. № 929403, отличающаяся тем, что, с целью уменьшения габаритов, винтовые направляющие установлены на каждом ярусе транспортной цепи между опорными валами и многорядными направляющими.

1215968

Изобретение относится к производству витых пружин сжатия, а именно к отделочно-упрочняющей обработке пружин в дробеметных камерах линии.

По основному авт. св. Хе 929403 известна автоматическая линия для изготовления пружин, содержащая участок дробеметной обработки пружин, имеющий дробеметный аппарат, рабочую камеру, в которой установлены опорные валы, огибаемые цепью механизма транспортировки, многорядные направляющие, закрепленные на стойках внутри камеры, и винтовые направляющие.

Цель изобретения — уменьшение площади участка дробеметной обработки автоматической линии путем уменьшения габаритов дробеметной рабочей камеры.

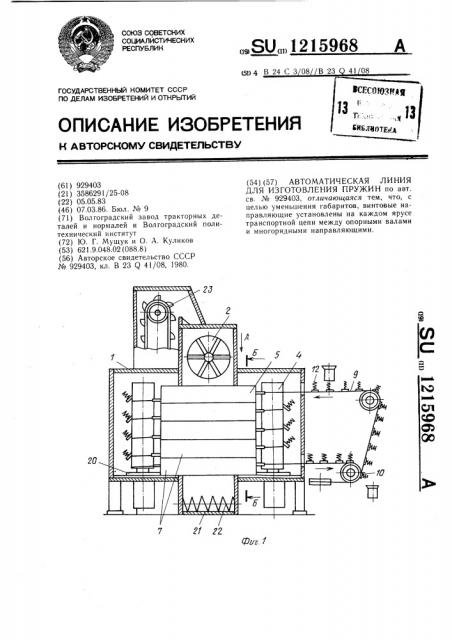

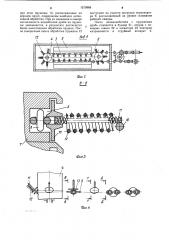

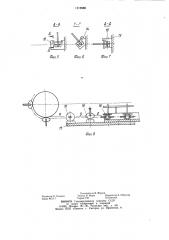

На фиг.l изображен участок дробеметной обработки пружин, общий вид; на фиг.2 — вид А на фиг.l; на фиг.3 — разрез Б — Б на фиг. l; на . фиг.4 — винтовая направляющая, общий вид; на фиг.5 — разрез  — В на фиг.4; на фиг.6 — разрез à — Г на фиг.4; на фиг.7 — разрез Д вЂ” Д на фиг.4; на фиг.8 — схема расположения винтовой направляющей относительно опорных валов.

Участок дробеметной обработки пружин автоматической линии содержит корпус 1 с дробеметным аппаратом 2, под которым установлена рабочая камера 3. Рабочий объем камеры 3 ограничен двумя вертикально расположенными опорными валами 4 и боковыми стенками 5 (фиг.2). На внутренних поверхностях стенок 5 установлены многорядные направляющие 6, имеющие вид фигурных пазов (фиг.3). Стенки 5 выполнены из отдельных блоков 7, каждый из которых содержит одну направляющую 6, причем одна из стенок 5 образована блоками 7, рас. положенными наклонно, что обеспечивает подъем транспортной цепи 8 транспортера 9 по вертикали на каждом ее витке. На цепи 8 закреплены носители 10 (фиг. 1), в которых закреплены гибкие ловители 11, предназначенные для удержания пружин 12. Носители

10 выполнены со специальным профилем 13, соответствующим форме фигурных пазов многорядных направляющих 6. При перемещении носители 10, связанные с транспортной цепью 8, поочередно располагаются с внешней стороны рабочей камеры 3 при огибании опорных валов 4 и внутри камеры при движении по многорядным направляющим 6.

Для осуществления перевода носителей 10 с обрабатываемыми пружинами 12 из одного положения в другое на участках транспортера 9 между опорными валами 4 и боковыми стенками 5 установлены винтовые направляющие 14, обеспечивающие кантование носителей 10 на требуемый угол. Каждая винтовая направляющая 14 выполнена из установленных на общем основании 15 элементов 16 — 18 (фиг.4 и 5) с профильным пазом 19, соответствующим профилю 13 ловителей 11, причем элементы 16 — 18 винтовой

55 направляющей 14 расположены под углом один к другому. При огибании опорного вала

4 звенья транспортной цепи 8 прилегают к образующим вала, при этом ловители 11 с пружинами 12 располагаются под углом, близким к 45, к образующей вала.

Затем на участке а (фиг.6) элемент 16 винтовой направляющей 14 переводит ловитель 11 в вертикальное положение (фиг.5), далее на участке б элемент 17 направляющей осуществляет дополнительно поворот ловителя 11 с пружиной 12, при котором ловитель устанавливается под углом 45 к оси вала, но уже внутрь рабочей камеры 3, а на участке в кантование заканчивается, ловители принимают горизонтальное положение и входят в прямолинейную часть фигурных пазов многорядных направляющих 6 (фиг.5) .

Во избежание зацепления носителей при заходе в прерывистую винтовую направляющую острые кромки элементов винтовой направляющей 14 закруглены. Внутри рабочей камеры 3 гибкие ловители 11 своими свободными концами обращены один к другому и контактируют с опорной рейкой 19.

Загрузка участка дробеметной обработки пружин выполняется на верхнем ярусе транспортера 9, а выгрузка — на нижнем, при этом обрабатываемые пружины 12 проходят различные по интенсивности обработки дробью зоны рабочей камеры 3. Рабочая камера 3 установлена на плите 20, в нижней части которой расположен бункер 21 и шнек

22, предназначенные, соответственно, для сбора дроби и ее транспортировки к элеватору 23.

Устройство работает следующим образом.

Обрабатываемые пружины 12 с предыдущего участка обработки автоматической линии загружаются на приемный участок транспортера 9, расположенный в верхней части рабочей камеры 3. С приемного участка пружины загружаютя на транспортную цепь 8 и в процессе перемещения удерживаются в ориентированном положении на гибких ловителях 11, контактирующих с рейками 19 при обработке пружин в камере.

При подаче пружин в рабочую камеру включается дробеметный аппарат и осуществляется многократная обработка пружин дробью при их последовательном перемещении с верхнего яруса транспортера 9 до его нижнего яруса. При этом пружины 12 на каждом ярусе обработки последовательно проходят винтовые направляющие 14, обеспечивающие их кантования из положения огибания опорных валов 4, соответствующего наклону оси ловителя 11, к образующей вала под углом 45, до горизонтального положения, при котором носители 10 транспортной цепи 8 заходят в фигурные пазы многорядных направляющих 6.

Поток дроби,1поступающий из .дробеметного аппарата 2, и правлен внутрь рабочей камеры 3 между ее боковыми стенками 5, 1215968 при этом пружины 12, расположенные на верхнем ярусе, подвержены наиболее интенсивной обработке. При их движении в камере интенсивность воздействия дроби на пружины уменьшается, в результате достигается более качественная обработка пружин. После завершения цикла обработки пружины 12 поступают на участок выгрузки транспортера 9, расположенный на уровне основания рабочей камеры.

После взаимодействия с пружинами дробь ссыпается в бункер 21, откуда с помощью шнека 22 и элеватора 23 повторно направляется в струйный аппарат 2.

1215968

Редактор О. Головач

Заказ 941/17

Составитель В. Жуков

Техред И. Верес Корректор А. Обручар

Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4