Центробежная дробилка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3784802/29-33 (22) 13.06.84. (46) 15.03.86. Бюл. ¹ 10 (72) В.З.Лейкин, В.П.Нерадов, И.M.Дианов, П.M.Ëóçèí и Е.Д.Горбунов (53) 621.926.82 (088.8) (56) Авторское свидетельство СССР № 762976, кл. В 02 С 18/18, 1978.

Патент ФРГ № 1607450, кл. В 02 С 13/18, 1975.

Авторское свидетельство СССР № 179174, кл. В 02 С 13/18, 1965. (54) (57) 1. ЦЕНТРОБЕЖНАЯ ДРОБИЛКА, содержащая корпус, ротор с вертикальной осью вращения, выполненный в виде диска или чаши с разгонными лопатками, и концентрично расположенные измельчающие элементы в виде вы:ступов на,,корпусе, о т л и ч а ю—

„„Я0„„1217467 А (50 4 В 02 С 13/18, 18/00 щ а я с я тем, что, с целью повышения качества готового продукта, выступы закреплены на корпусе консольно и выполнены с радиально направленной нижней кромкой, расположенной над периферийной частью ротора на расстоянии от его рабочей поверхности, равном 0,6-1,0 расчетного максимального размера частиц готового продукта.

2. Дробилка по п.1, о т л и ч а— ю щ а я с я тем, что, с целью повышения производительности, выступы закреплены на корпусе блоками, в каждом из которых отдельные выступы расположены на разном уровне, снижающемся в направлении вращения ротора.

3. Дробилка по п.1, о т л и ч аю щ а я с я тем, что выступы выполнены в виде резцов, направленных против вращения ротора.

1217467

Изобретение относится к устройствам для измельчения материала и может быть применено в энергетике, в строительной, горнорудной и другихотраслях промышленности. 5

Цель изобретения — повьппение качества готового продукта и производительности.

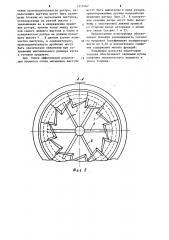

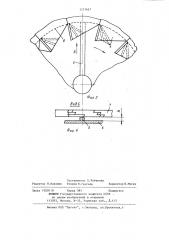

На фиг. 1 изображена предлагаемая . центробежная дробилка, поперечный разрез; на фиг. 2 — разрез А-А на ,фиг. 1; на фиг. 3 — вариант выполнения предлагаемой центробежной дробилки, выров; на фиг. 4 — вид Б на фиг. 3. 15

Внутри корпуса 1,на которбм уста-, новлена крышка 2 с патрубком 3 подачи исходного материала, размещен ротор 4, выполненный в виде диска или чаши. Ротор укреплен на вертикальном валу 5, установленном в подшипниках и имеющем привод вращения. На рабочей поверхности ротора 4 размещены разгонные лопатки 6, а на корпусе 1 консольно над периферийной частью рабочей поверхности ротора 4 закреплены радиально ориентированные выступы 7, которые размещены с минимальным конструктивным. зазором и

= 0,5-3 мм по высоте относительно разгонных лопаток 6. Расстояния h от нижних кромок выступов 7 до рабочей поверхности ротора 4 составляет 0,61,0 d, где 3 „ - расчетный максимальный размер готового продукта.

Зазор между поверхностью ротора 4 и нижними кромками выступов 7 (высотой h ) образует щель для выхода раздробленного материала. Отвод продукта дробления из дробилки осуществляется вниз внутри корпуса. Выступы ? размещенпР либо на одном уровне (фиг.1), либо блоками 8 из несколь— ких выступов, размещенных на разной высоте (фиг.3). Нижняя кромка нижнего выступа в блоке 8 в данном случае размещена на высоте h от поверхности ротора 4, а остальные — на большей высоте, причем высота уменьшается в направлении вращения ротора. Выступы

7 выполнены в виде резцов, ориентированных против направления движения ротора (фиг.3 и 4).

Дробилка работает следующим образом.

Исходный материал по патрубку 3 подается в центральную часть вращающегося ротора 4 и путем центробеж20

50 ных сил вдоль разгонных лопаток 6 транспортируется к периферии. При достижении материала той зоны периферийной поверхности ротора 4, над которой размещены консольные выступы 7, происходит его измельчение.

Нижняя часть кусков материала прижимается кариолисовой силой к лопаткам 6, а верхняя их часть при встрече с выступами скалывается на высоте нижними кромками боковых и торцовых граней выступов 7.

Измельчение происходит в основном вследствие раскалывания, а удар и истирание сведено к минимуму.

Крупность готового продукта определяется зазором П между нижними кромками выступов и периферийной поверхностью ротора. Эксперименты на различных материалах (угле, сланце) показали, что иэ-эа неправильной формы кусков исходного материала для обеспечения заданного максимального размера фракций готового ., продукта Од величина и составляет

0,6-1,0 d,„(â зависимости от вида материала и режима работы дробилки) .

Для исключения поломки иэмельчающих элементов при попадании металлических и других недробильных включений периферийные участки разгонных лопаток 6 могут быть выполнены отклоняющимися, Таким образом, в предложенной конструкции центробежной дробилки измельчение материала происходит вследствие раскалывания, что и обуславливает снижение содержания мелких и пыпевидных фракций в готовом продукте и тем самым его высокое качество.

Испытания модельного образца показали, что при измельчении сланца и угля в данной дробилке при максимальнсм куске в готовом продукте o

Н вЂ” 10 мм количество фракций меньше

1 м не превьппает 20Х.

Для исключения закрупнения готового продукта зазор величиной h между нижними кромками измельчающих выступов и поверхностью ротора должен по возможности быть непрерывным и поэтому выступы должны иметь определенную протяженность в тангенциальном направлении, что определяет их количество.

Однако производительность дробилки пропорциональна числу измельчаю õ выступов. Поэтому, с целью увели

1217467 чения производительности ротора, из.мельчающие выступы могут быть разме щены блоками из нескольких выступов, установленных на разной высоте с уменьшением ее в направлении вращения ротора, причем зазор между кромкой самого нижнего выступа в блоке и поверхностью ротора не должны превыпить высоту . В данном случае количество выступов, в следовательно, производительность дробилки могут быть значительно увеличены при сохранении максимального размера куска в готовом продУкте.

Для более эффективной реализа, ции процесса скола материала выступы могут .быть выполнены в виде резцов, ориентированных против направления вращения ротора (фиг.2). В поперечном сечении резцы могут быть выполнены с заостренной нижней кромкой со стороны входа материала с целью его скола (см.фиг.1 и 2).

Предлагаемая конструкция обеспечивает большую равномерность готовоiO ° го продукта (коэффициент полидисперс.ности до 0,8) и значительное снижение содержания мелких фракций. . Повышение качества подготовки топлива обеспечивает экономию путем снижения механического недожога и уноса топлива.

1217467

Составитель Л. Чубукова

Редактор H.Âoëoâèê Техред M.!"åðãåëü Корректор И.Муска

Заказ 1029/1О Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4