Способ контроля и регулирования угла нутации конуса инерционной дробилки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ контроля и регулирования угла нутации конуса инерционной дробилки, включающий изменение положения чаши относительно конуса дробилки, отличающийся тем, что, с целью повьшения точности контроля и регулирования, измеряют период вращения конуса и вычисляют угол нутации конуса из соотношения где у - угол нутации , i - период вращения конуса, А - постоянный коэффициент, а изменение положения чаши относительно конуса осуществляют пропорционально углу нутации конуса. 2. Устройство для контроля и регулирования угла нутации конуса инерционной дробилки, включающее нормализатор сигнала, компаратор, индикатор и блок регулирования положешш чаши дробилки, о т л и ч а ющ е е с я тем, что, с целью повышения точности контроля и регулирования , оно снабжено датчиком частоты вращения конуса, фильтром низких частот и блоком определения временных интервалов, причем датчик частоты вращения конуса соединен через последовательно соединенные между собой нормализатор сигнала, компаратор и фильтр низких частот с входом блока определения временных интервалов , один выход которого соединен с индикатором, а другой его выход - с блоком регулирования положения чаши дробилки. ND 4 4ib

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1217474 (ю 4 В 02 С 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОбРЕТЕНИЙ И ОТНРЬ1ТИЙ (21) 3805058/29-33 (22) 02.07.84 (46) l55..0033..8866. Бюл. У 10 (71) Всесоюзный ордена Трудового

Красного Знамени научно-исследовательский и проектный институт механической обработки полезных ископаемых "Иеханобр" (72) M.M . . Афанасьев, И.. И. .Блехман, Н.А. Иванов, Я.M. Кацман, Е.А. Константинов, В.А. Макаров, К.С. Якимова (53) 621.926 (088.8) (56) Авторское свидетельство СССР

К 641997, кл. В 02 С 25/00, 1976.

Авторское свидетельство СССР

Р 808152, кл. В 02 С 25/00, 1977. (54) СПОСОБ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ

УГЛА НУТАЦИИ КОНУСА ИНЕРЦИОННОЙ ДРОБИЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ контроля и регулирования угла нутации конуса инерционной дробилки, включающий изменение положения чаши относительно конуса дробилки, отличающийся тем, что, с целью повышения точности контроля и регулирования, измеряют период вращения конуса и вычисляют угол нутации конуса из соотношения g - -A(4 где — угол нутации, 1 — период вращения конуса, A — - постоянный коэффициент, а изменение положения чаши относительно конуса осуществляют пропорционально углу нутации конуса.

2. Устройство для контроля и регулирования угла нутации конуса инерционной дробилки, включающее нормализатор сигнала, компаратор, индикатор и блок регулирования положения чаши дробилки, о т л и ч а ющ е е с я тем, что, с целью повышения точности контроля и регулирования, оно снабжено датчиком частоты вращения конуса, фильтром низких частот и блоком определения временных интервалов, причем датчик частоты вращения конуса соединен через последовательно соединенные между собой нормализатор сигнала, компаратор и фильтр низких частот с входом блока определения временных интервалов, один выход которого соединен с индикатором, а другой его выход— с блоком регулирования положения чаши дробилки.

1 12

Изобретение относится к дроблению различ«ых материалов может быть использова«о в промышленности строительных материалов, а именно в черной и цветной металлургии.

Б режиме холостого хода конус«ой инерцио««ой дробилки угол нутации (ко-tyca прямо пропорционален размеру разгрузочной щели 5 . В рабочем режиме дробилки при фиксированном

s«a«enии 5 угол определяет толщи«у слоя материала в нижкей части камеры дробления руды и крупность продукта ка выходе дробилки.

Регулирование угла нутации пред«аэначено для получения продукта определенной крупности, защиты машины от поломок при достижении значений » . превышающих допустимые, определения толщикы слоя материала (в научно-исследовательских целях).

Цель изобретения — повьппекие точности контроля и регулирования.

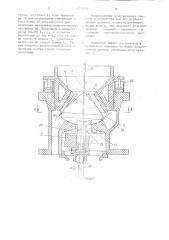

На фиг,1 изображена схема формирова«ия угла нутации g и его связь с разгрузочной щелью 5; на фиг.2 разрез Л-Л на фиг.1 (поясняющий траекторию движения контролируемой точки вокруг оси дробилки), на фиг.3 — блок-схема устройства, реализующего способ.

В конусных инерционных дробилках камера дробления 1 проектируется с таким расчетом, чтобы касательная

2 к образующей конуса 3 в нижней зоне камеры дробления 1 проходила через центр О сферической опоры конуса 3 (фиг.1). При этом движение конуса 3 внутри чаши 4 представляет собой регулярную прецессию, а мгновен«ая ось вращения конуса 3 совпадает с касательной Z к образующей конуса 3. Мгновенная угловая скорость ы„ конуса 3 связана с частотой и вращения дебаланса 5 соотношением

sin " х х „05 где г — угол нутации конуса;

Р— половина угла при вершине конуса.

Тогда угол нутации ) определяется равенством агсвл — — t 5 -са, = ы х (2) (Ых ы / и

17474

2 (63 ь

g (3) ЗО

Пример . Дробление руды осуществляют с помощью конусной икерционнои дробилки типа КЩ-2200 при следующем режиме. Статический момент &, в цебаланса 5 (фиг.1)

400 кг.м; разгрузочный размер 5 на выходе дробилки 70 мм. Угол „,„ =

= 0,0242 рад в режиме обкатки конуса на чаше 4, т.е. без руды в дробилке. В режиме дробления руды угол

) отклонения конуса 3 oò вертикали уменьшается до некоторого значения, опрецеляемого физико-механическими свойствами материала, например, до .шаче«ия „ь = 0,014 рад. (kk, =— 9 67 с). По мере износа броней угол увеличивается и при достижении величины (>с, ) 0,017 рад (1х

- 7,7I с) дробилка выдает закрупкен50 кый продукт, что не соответствует заданию.

Таким образом, цо получения продукта заданной крупности необходимо поддерживать период „ вращения конуса 3 в пределах 4» = 9,67-7,71 с (= 0,014-0,017 рад), где значение

t», = 9,67 с является верхним пределом рабочего диапазона, а 1», -Ь р гце К = †— пересчетный коэффициент.

И

Поскольку в рабочем режиме пара-, метры <а и Р для данкого типоразмера дробилки остаются практически неизме«ными, то для определения угла нутации достаточно найти угловую скорость у„ конуса 3. Период » вращения конуса 3 с точностью Q

1 б можно определигь, засекая время между двумя последовательными прохождениями некоторой фиксированной точки

6 конуса 3 одного и того же радиуса г (фиг.2). При обкатке конуса 3

l5 по чаше 4,например, в режиме холостого хода, точка 6 совершает движение по эпициклоиде 7, обозначенной

«а фиг.2 пукктиром. За один оборот дебаланса 5 точка 6 перемещается в

20 положение Я, за следующий оборот в положение 9, затем последовательно в положения,0-13 и т.д. Период дви— женин точки 6 из начального положения B положение t3 определяет иско25 мую величину 4х.

Параметры 1 „и и „связаны между собой

1217

Способ осуществляется с помощью устройства, изображенного на фиг.3.

Устройство для контроля и регулирования угла нутации конуса инерционной дробилки состоит из датчика

14 частоты вращения,нормализатора 15 сигнала,.компаратора 16, фильтра l7 низких частот, блока 18 измерения временных интервалов, связанных друг о с другом последовательно, индикатора 19 и блока 20 регулирования по50

= 7,71 с — нижним его пределом. Эти пределы регулирования вводятся в устройство (фиг.3 компаратор). После выполнения операций дробилка включается в работу. В результате из- 5 носа броней при выходе контролируемого параметра 4 за нижний предел рабочего диапазона, т.е. при 1„ 1 „ устройство (фиг.3) вырабатывает управляющий сигнал исполнительному механизму на опускание регулировочного кольца 4. Сигнал проходит до тех пор, пока период вращения конуса 3 вокруг своей оси не достигнет значения 1„ = 1„, . После этого уст- l5 ройство вырабатывает сигналы на окончание операции опускания регулировочного кольца 4 и его стопорение.

Из примера видно, что регулирование угла осуществляется в рабо- 20 чем режиме дробилки.

Расчеты и инструментальные измерения параметров, и у„ производились применительно к двум инерционным дробилкам с диаметром конуса 300 и 2200 мм в режиме холостого хода.

Погрешность измерения параметра для этих дробилок не превышает значений 2 и 67 соответственно.

Таким образом значение параметра ЗО лежит в пределах 1-20 с, причем угол (линейно связан с периодом 1, а также частотой с)„.

При дроблении материала траектория движения фиксированной точки на конусе 3 существенно отличается от идеальной эпициклоиды 7, что обусловливается, в частности, распределением материала в камере дробления

1, а также прочностными характерис- 40 тиками кусков руды. Тогда измеренное значение параметра 1„ отвечает среднему (интегральному) значению за один оборот конуса вокруг своей оси.

Этим значением удобно пользоваться для оценки работы машины и регулирования положения чаши 4 дробилки.

474 1 ложения чаши 4 дробилки, подключенных к первому и второму выходам блока 18. На фиг.1 обозначены также карданный вал 21, вал 22 конуса 3, ось 23 вращения конуса 3, корпус

24 дробилки, контролируемый элемент

25, исполнительный механизм 26 подьема-опускания чаши 4.

Чувствительный элемент датчика 14 установлен на корпусе 24 дробилки неподвижно относительно конуса 3 и контролируемого элемента 25, установленного на валу 22. В качестве чувствительного элемента датчика 14 можно использовать, например, геркон, а в качестве контролируемого элемента 25 — постоянный магнит. Блок

20 регулирования включает в себя, например, соединенные последовательно триггер, согласующий элемент и пускатель. Согласующий элемент осуществляет развязку между низковольтными элементами устройства и пускателем (силовой сетью 380 В), обеспечивающим включение-выключение исполнительного механизма 26.

Устройство работает следующим образом.

Под действием крутящего момента

М „.> (фиг ° 1), приложенного к карданному валу 21, дебаланс 5 вращается с частотой g вокруг вала 22 конуса 3. Последний в режиме холостого хода обкатывается по внутренней поверхности чаши 4, а в рабочем режиме — по дробимому материалу. При этом контролируемый элемент 25 движется так же, как точка 6 (фиг.2), по эпициклоиде, совершая один оборот вокруг вертикальной оси 23 за время 1, . При прохождении контролируемого элемента 25 в зоне чувствительности датчика 14 последний возбуждается и вырабатывает импульсный сигнал, который поступает на вход нормализатора сигнала 15. С выхода последнего сигнал поступает на вход компаратора 16 и далее на вход фильтра 17 низких частот, обеспечивающих прохождение сигналов рабочего диапазона частот и фильтрование ложного сигнала, возникающего в процессе возбуждения датчика 14 при движении вблизи него контролируемого элемента 25 по сложной кривой.

С выхода фильтра 17 сигнал поступает на вход блока l8 измерения временных интервалов, с выхода которого с и г1>:>1.1 тгс! ступа е г на II:х:.од, янди к ат О-p .! I 9,Г1 пя o !О бр Я11;е ни>! >3пфо Г)11ад!111 1!

13г,.Од б!!Ока!. 20 pe I улиро ген>1Я I(31я!

13к>111!>чения-33ыкл1!3>3е>1ия исполнительяо1;

Iexaнизма 26 .. Последний вялю-Iae ся, ! когда пе>>иод LL - 1 >,„и >3" Гаетс51

11клн1че1>13ь!м д(! теу !О 0- (g . а а «3! I

> ! де блока 18 период $, следопапия

>! ,!

I III ." ЛЬС t3I! 1Е С та!Нс 1 РЛ >3П!!1М !, . Т 3 " ко ОГ3ра>зо;1 раз гт>) зочпь1й р."3".-мер дроб>!ллки Оотдg f Lfцует ис,„ >>-, 11О-,,",", „O С i О>3ИИK) °

Кспользовапие пред31агаемого спос .::>ñ. и ус тГ>ойс тна IJISI СГ О Осущест

I,j3е1;ия Ito!IhIL 3ет точносfь регулиро .3-апия угла 2I что поз>3оляет получать

Г:,пздукт задапшоР крупности и

;.С1 ь!шает про:1зяодите3>ьность дроО НП1-.И.! и С:.г11дае..1ы13 эф!13ект Jtjc тигается н

1;: —;.Зул1ггате перека;-,а ла более качест, н>зь11! урезе. .I!. из>черепия у|Па нутаП:II I,(. !

1217474

А-4

Составитель В. Алекперов

Техред JI.Îëåéûêê Корректор Л. Пилипенко

Редактор Н. Воловик

Заказ 2999

Тираж 582 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная,4