Способ разделения порошка по крупности

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) 4 В 07 В 4 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ i n

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3796337/29-03 (22) 27.09.84 (46) 15.03.86.Бюл. Ф 10 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт стекольного машиностроения (72) Ф.Б.Вурзель, В.ф.Назаров

Е.П.Парцеф, Ф.Я.Шмидель, Ю.А.Тихомиров, А,С.Гайсинский, А,Н.Шишков, Ю. Г.Колмогоров, Д.A.×èñòÿêîâ и К,И.Чепижный (53) 622.767.553(088.8) (56) Авторское свидетельство СССР

Р 827191, кл. В О/ В 4/00, 1979.

Коузов 1I.А. Основы анализа дисперсного состава промышленных пылей и измельченных материалов. M. Химия, 1971, с. 209 †2. (54) (57) СПОСОБ РАЗДЕ31ЕНИЯ ПОРОШКА

ПО КРУПНОСТИИ, включающий классификацию порошка подачей в поток псевдоожижающего агента и накопление фракций, отличающийся тем, что, с целью повышения качества разделения эа счет получения фракций с неперекрывающимися границами, каждую фракцию дополнительно классифицируют в восходящем потоке псевдоожижающего агента, при этом скорость псевдоожижающего агента при дополнительной классификации больше, чем при основной, а продолжительность дополнительной. классифи кации меньше.

1217494

Изобретение относится к способам разделения порошка на фракции, в частности к способам разделения путем классификации порошка в восходящем потоке псевдоожижающего агента и может быть использовано в стекольной и керамической промышленности.

Цель изобретения — повышение качества разделения путем получения фракций с неперекрывающимися грани- 10 цами.

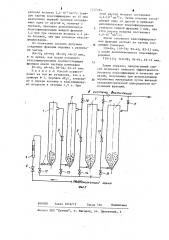

На фиг.1 изображена диаграмма изменений гранулометрического состава порошка на стадиях основного 1 и дополнительного 11 классифицирования; Is на фиг.2 — схема установки для осуществления способа.

Ось 01 на диаграмме (фиг.1) является осью размеров частиц порошка, накопленного в процессе основного ° 20 классифицирования; Ф, Ф, Ф вЂ” полученные при этом фракции с найменьшими и наибольшими размерами r ., r . < п) в n

r . и r, r r ось ОП являет а àох и аку ся осью размеров частиц порошка пос- 25 ле осуществления способа (т.е. после дополнительного классифицирования).

Ф,, Ф, Ф вЂ” полученные при этом фракции с наименьшими и наибольшими раз1 за

Иэ диаграммы видно, что после основного классифицирования (ось 01) обеспечивается четкое положение лиш верхней границы фракций (г„,„:

35 г и т.д.), а границы фракций перекрыты. После дополнительного классифицирования границы фракций не перекрыты.

Установка для осуществления способа представляет собой систему вертикально установленных и соединенных между собой последовательно цилиндрических полых колонок 1 — 4 с возрастающими диаметрами. Установка выполнена с возможностью переключения подачи псевдоожижающего агента.

Это позволяет организовать его движение последовательно иэ одной колонки в другую при основном классифицировании и независимое (ввод и вывод псевдоожижающего агента) для каждой колонки при дополнительном классифицировании. Регулирование скорости псевдоожижающего агента производится по ротаметру 5 вентилем 6, вентили 7 — 17 предназначены для перераспределения псевдоожижающего агента.

Способ осуществляют следующим образом.

В колонку 1 загружают классифицируемый порошок (можно загружать в первую и во вторую колонки). В установку подают псевдоожижающий агент, Его расход регулируют вентилем 6 по ротаметру 5, При этом вентили 7 — 11 открыты, а вентили 12 — 17 закрыты.

После накопления фракций порошка в рабочих колонках 2 — 4 установки подачу псевдоожижающего агента прекращают, Для дополнительного классифицирования фракций частиц в колонке 2 открывают вентили 2, 13 и 16 и закрывают остальные, чем обеспечивается отдельное дополнительное классифицирование указанной фракции. Затем

Й установку подают псевдоожижающий агент со скоростью, большей скорости основного классифицирования. При этом агент удаляет из колонки 2 мелкие частицы и уносит их в сборник мелочи (не показан) или в систему вентиляции. После проведения процесса дополнительного классифицирования в течение требуемого времени подачу псевдоожижающего агента прекращают, а вентили 13 и 16 закрывают. Затем аналогично проводят дополнительное классифицирование в колонках 3 и 4.

По окончании процесса полученные фракции выгружают из колонок.

Поскольку скорость псевдоожижающего агента при дополнительном классифицировании больше соответствующей скорости при основном классифицировании, то соответственно больше и величина предельного минимального размера частиц для данной колонки и меньше время дополнительной классификации, а иэ колонки удаляются все частицы с меньшими размерами, чем и достигается получение фракций с неперекрывающимися границами.

Пример 1. Способ осуществляют на установке, содержащей 6 колонок с диаметрами 65; 75; 85; 95;

105; 1!5 мм, длина каждой из кото— рых равняется 1 м. Первую партию порошка окиси алюминия (ХЧ ТУ-6-09426-75) загружают в первую и вторую колонки и классифицируют воздухом

45 мин, Затем подачу воздуха прекращают и оставшийся в колонках 1 и

2 порошок выгружают. После классификации трех партий порошка, при

1217494 ис л м / 8енгт ипл

Тираж 566 Подписное

ВНИИШ1 Заказ 032/12

Филиал ППП "Патент", г. Ужгород, - ул. Проектная, 4

3 расходе воздуха 2,4 ° 10 нм - /с (каждую партию классифицируют по 45 мин аналогично первой) колонки отсоединяют одну от другой и, начиная с третьей, проводят дополнительное классифицирование каждой фракции

1,5 мин при скорости воздуха в 2 ра— за большей, чем при основном классифицировании.

По окончании способа получены следующие фракции порошка с размерами частиц

80-70; 68-60; 58-49; 46-35 мкм, в то время, как после основного классифицирования соответствующие фракции имели частицы размерами

80-60; 68-48; 58-36; 46-24 мкм.

Пример 2. Способ осуществляют на той же установке, что и в примере У 1. Порошок ЛХ Оз загружают в первую колонку и классифицируют воздухом в течение 1,5 ч. При этом расход воздуха составляет

2,6 ° 10 нм /с. Затем колонки отсоединяют одну от другой и проводят дополнительное классифицирование отдельно каждой фракции 2 мин, при этом расход воздуха составляет

4,6-10 нм /с °

После основного классифицирования фракции состоят из частиц следующих размеров

130-84; 110-76; 95-42; 82-32 мкм, а после дополнительного классифицирования

f30-115; 110-98; 95-84; 82-74 мкм.

Таким образом, предлагаемый способ позволяет повысить эффективность процесса классификации и качество изделий, получаемых при использовании порошковых материалов путем высокой гранулометрической однородности получаемых фракций.