Устройство для изостатического прессования порошка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК 5у В 22 F 3/04, 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHGMY СВИДЕТЕЛЬСТВУ (21) 3771209/22-02 (22} 11.07.84 (46) 15.03.86. Вюл ° У 10 (71} Запорожский ордена "Знак По«

11

I чета машиностроительный институт им. В.Я. Чубаря (72) В.А. Павлов, Б.В. Попов и B.Н. Король (53) 621.762,4(088.8) (56) Павлов В.А., Попов Б.В. Установки для горячего изостатического прессования порошковых материалов.Порошковая металлургия, 1983, У 7, с. 7-13.

Авторское свидетельство СССР

9 948538, кл. В 22 F 3/04, 1981. (54) (57) УСТРОЙСТВО ДЛЯ ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКА, включающее рабочую камеру, образованную пробками с уплотнительными элемен..SU„„1217577 A тами и контейнером, выполненным в виде двух концентрических втулок, собранных с зазором, сообщенным через регулируемый клапан со сливом и замкнутым с торцов фланцами, и источник высокого давления, о т л ич а ю щ е е с я тем, что, с целью расширения технологических возмож ностей устройства и повышения его надежности, устройство снабжено связанным с контейнером источником электропитания, размещенной по внеш" ней поверхности контейнера теплоизоляцией и дополнительным регулируемым клапаном, уплотннтельные элементы пробок выполнены в виде теплоизолирующих стаканов, а источник высокого давления сообщен с зазором контейнера последовательно через рабочую камеру и дополнительный регулируемый клапан.

1 1217

Изобретение относится к порошко-. вой металлургии, в частности к устройствам для изостатического прЕссования порошка.

ЦеЛь изобретения — расширение

5 технологических возможностей устройства и повышение его надежности.

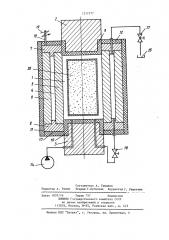

На чертеже изображено предлагаемое устройство.

Устройство для изостатического 1О прессования порошка состоит из рабо" чей камеры 1, образованной пробками 2 и 3 и контейнером с зазором 4, образованным стальными втулками 5 и 6 и замкнутым с торцов фланцами 7 и 8. Уплотнительные элементы 9 и 10 пробок 2 и 3 выполнены в виде тепло" изолирующих стаканов, отделяющих пробки 2 и 3 от рабочей камеры l u металлических частей контейнера втулки 5 и фланцев 7 и 8. Металлическая часть контейнера - втулка 6 отделена — от атмосферы теплоизоляцией 11, а фланцы 7 и 8 соответственно теплоизоляцией 12 и 13. Источник 14 высокого давления жидкости связан со сливом 15 последова тельно через рабочую камеру 1, ре. гулируемый клапан 16, зазор 4, дополнительный регулируемый клапан 17, Металлическая часть контейнеравтулки 5 и 6 и фланцы 7 и 8 - связаны через электроввод !8 с источником -19 электропитания. В рабочей камере 1 размещена капсула 20 для порошка.

Устройство работает следующим образом.

В рабочую камеру 1 помещают капсулу 20 с порошком, закрывают ее пробками 2 и 3 и включают источник 19 электропитания, который через электроввод 18 осуществляет нагрев металлической части контейнера - вту. лок 5 и 6 и фланцев 7 и 8 - до 250 С. 4

От источника 14 высокого давления жидкости жидкость через рабочую ка1 еру 1 и открытый регулируемый клапан 16 подают в зазор 4, при этом дополнительный регулируемый клапан 17

577 2 настроен на давление поддержки. Жидкость, частично охлаждающая металлические элементы контейнера, снимает их температуру до 200 С. Регулируемый клапан 16 настраивают HB рабочее давление и в рабочей камере происходит уплотнение порошка в капсуле 20. Пробки 2 и 3 удерживаются на месте силовой рамой (не показана), а герметизация обеспечивается уплотнительными теплоизоляционными стаканами 9 и !О. Температура металлической части контейнера — втулок 5 и 6 и фланцев 7 и 8 — поддерживается на заданном уровне, так как этому способствует теплоизоляция 11-13 и стаканы 9 и 10. После окончания процесса прессования открывают регулируемые клапаны 16 и 17 и жидкость поступает иэ рабочей камеры 1 и зазора 4 на слив 15, одновременно отключается источник !9 электропитания, далее извлекают пробку 2 и готовое изделие. При прессовании нагретых заготовок в капсуле 20 металлические части контейнера — втулки 5 и 6 и фланцы 7 и 8 — источником электропитания нагревают до меньшей температуры, а дальнейший прогрев до заданной температуры осуществляют рабочей жидкостью, нагретой от заготовки в капсуле 20 и передающей тепло на металлические части контейнера.

Предлагаемое устройство позволяет поддерживать в процессе изостатичес кого формования температуру на образующих контейнер втулках, равную

200-250 С. При таких температурах зна.

1чения пределов текучести и прочности большинства сталей максимальна, что повышает прочность контейнера и его надежность, а также расширяет технологические возможности устройства.

Так, при выполнении втулок из стали 85, предел текучести которой при комнатной температуре и при 400 С составляет 1000 МПа, а при 200250 С - 1200 МПа, предлагаемое устройство позволяет при: неизменной толщине втулок контейнера повысить рабочее давление в камере на 20Х.

1217577

Составитель А. Туманов

Редактор А. Ревин Техред Т.Дубичнак Корректор Г. Рещетник

Заказ 1037/16 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4