Инструмент для получения регулярного микрорельефа

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„.SU„i, (д) 4 В 24 В 39/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

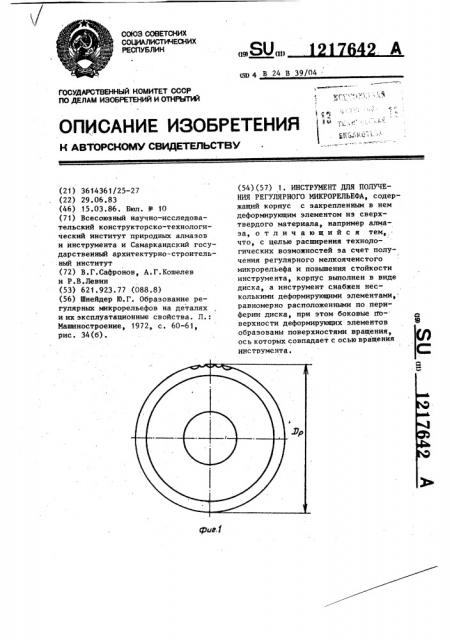

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ фиг,1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ HSOEiPETEHHA И ОТКРЫТИЙ (21) 3614361/25-27 (22) 29.06.83 (46) 15.03.86. Бюл. Р 10 (71) Всесоюзный научно-исследовательский конструкторско-технологический институт природных алмазов и инструмента и Самаркандский государственный архитектурно-строительный институт (72) В.Г.Сафронов, А,Г.Кошелев и P.Â.Ëåâèí (53) 621.923.77 (088.8) (56) Шнейдер Ю.Г. Образование регулярных микрорельефов на деталях и их эксплуатационные свойства. Л.:

Машиностроение, 1972, с. 60-61, рис. 34 (б) . (54) (57) 1. HHCTPYMEHT ДЛЯ ПОЛУЧЕНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА, содержащий корпус с закрепленным в нем деформирующим элементом из сверхтвердого материала, например алмаза, отличающийся тем, что, с целью расширения технологических возможностей за счет получения регулярного мелкоячеистого микрорельефа и повышения стойкости инструмента, корпус выполнен в виде диска, а инструмент снабжен несколькими деформирующими элементами, равномерно расположенными по периферии диска, при этом боковые гговерхности деформирукицих элементов образованы поверхностями вращения, ось которых совпадает с осью вращения инструмента.

2, Инструмент по п.1, о т л и— ч а ю шийся тем, что, с целью упрощения конструкции, поверхности

1 вращения выполнены коническими, обращенными друг к другу основаниями конусов с углом пересечения их образующих 70-140 б

1217642

3. Инструмент по п.1, о т л и— ч а ю шийся тем, что шаг 5 между деформирующими элементами выбирается из соотношения 8 =(1...5)d, а длина 3 деформирующего элемен.та выбирается из соотношения (О, 1...0,6) 1, где J — средний диаметр деформирующих элементов.

Изобретение относится к обработке металлов давлением, преимущественно для деталей, работающих в узлах трения.

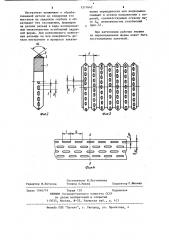

Цель изобретения — расширение . технологических возможностей за счет получения регулярного мелкоячеистого микрорельефа, повьппение стойкости инструмента и упрощение его конструкции, На фиг.1 показан инструмент с однорядным расположением деформирующих элементов, вид сбоку; на фиг.2 — то же, вид в плане; иа фиг.3 — инструмент с многорядным рас. положением деформирующих элементов вид в плане; на фиг.4 — участок обработанной поверхности детали.

Предлагаемый инструмент состоит из цилиндрического корпуса 1 в виде диска, на котором с помощью связки 2 закреплены расположенные в ряд по окружности деформируюшие элементы 3 из сверхтвердого материала, например алмаза. Деформирующие элементы 3 заточены по боковым поверхностям для получения требуемой формы их вершин. Наиболее удобной является заточка по коническим поверхностям, обращенным друг к другу своими основаниями, с общей осью, совпадающей с осью вращения инструмента. Пересечение этих поверхностей создает на частицах заточенные кромки длиной 6 (фиг.1) и угол при вершине рс (фиг.2).

Угол к выбирается, исходя из требуемого соотношения ширины и глубины маслоемких впадин на детали и необходимой прочности рабочей части инструмента, Увеличение угла оС повьппает прочность рабочих выступов, но при этом возрастает отношение ширины к глубине впадин, Рекомендуются значения угла М в пределах 70... 140

5 Средний диаметр d деформирующих элементов 3 может быть принят равным 200...2000 мкм, шаг Б между деформирующими элементами $=(1.. ° 5)d, а длина 1 деформирующих элементов — (0,1...0,6)с1. .При многорядном расположении частиц (фиг.3) осевой шаг t между ,.рядами может значительно превьппать шаг S и выбирается равным

t - (5...20)с1.

Для получения заданной длины кромок l при заточке с деформирующих элементов должен быть удален соответствующий слой материала, что приводит к уменьшению наружного диаметра инструмента. Поэтому диаметр окружности инструмента до заточки DP должен быть принят несколько больше требуемого рабочего диаметра D инструмента

Ф э - в + à (1-6:Тба 7 ), PÄ P где D D — диаметры окружности инр ° струмента до и после заточки соответственно;

d — средний диаметр деформирующих элементов из сверхтвердого материала; — средняя длина деформирующих элементов, Закрепление частиц сверхтвердого материала в инструменте при его изготовлении производится известными методами, например порошковой метал40 лургии.

Предлагаемый инструмент работает следующим образом.

1217642

Фиг д

Составитель М.Ласточкина

Техред Л.Микеш Корректор С,Шекмар

Редактор М.Петрова

Заказ 1046/19

Тираж 739 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

ФилиАл ППП "Патент", г. Ужгород, ул. Проектная, 4

Инстр уме нт прижимают к о бр а 6атываемой детали до внедрения его выступов на заданную глубину и обкатывают без скольжения, формируя на детали рельеф в виде изолированных мелкоячеистых углублений заданной формы. Для равномерного нанесения рельефа на всю поверхность детали инструмент в процессе накатыванин периодически или непрерывно смещают в осевом направлении с подачей, соответствующей осевому шагу Sg мелкоячеистых углублений с (фиг. 4) .

При затуплении рабочих вершин их первоначальная форма может быть восстановлена заточкой.