Способ кальцинации гидроксида алюминия

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (594 G 01 F /44

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

l К ABTOPCHOlVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3781382/22-02 (22) 16.08.84 (46) 15.03.86. Бюл. Ф 10 (71) Павлодарский ордена Трудового

Красного Знамени алюминиевый завод им. 50-летия СССР (72) О.Г.Сосновский (53) 669.71 2.047(088.8) (56) Авторское свидетельство СССР

У 175931, кл. С 01 F 7/44, 1964.

Лайнер А.И. и др. Производство глинозема. М.: Металлургия,,1978, с. 157-170.

„„SU„„1217786 А (54) (57) СПОСОБ КАЛЬЦИНАЦИИ ГИДРОКСИДА АЛЮМИНИЯ, включающий сушку, дегидратацию, прокаливание при 11501200 С и последующее охлаждение глинозема в потоке воздуха, используемого на горение топлива, о т л и— ч а ю шийся тем, что, с целью повышения коэффициента использования топлива, сушку и дегидратацию ведут в в герметичном реакторе через его греющую стенку с отделением паров воды °

1217786 2

Изобретение относится к цветной металлургии и может быть использовано при кальцинации гидроксида алюминия в производстве глинозема.

Цель изобретения - повышение коэффициента использования топлива.

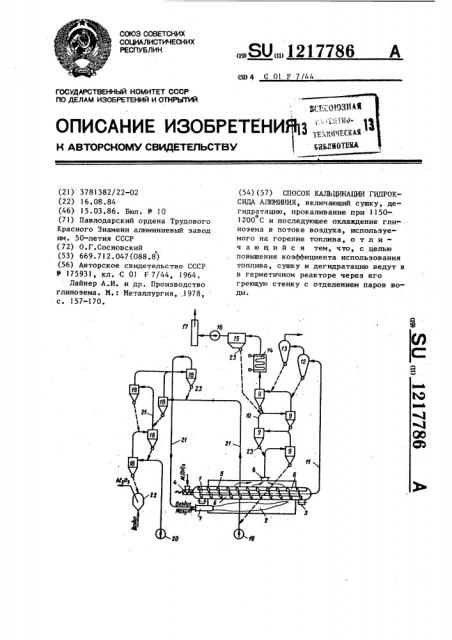

На чертеже приведена принципиальная схема установки, реализующей данный способ.

Установка включает герметичный реактор 1, выполненный в виде барабана со сферическими днищами.

Реактор помещен в топочное пространство печи 2 и вращается вокруг своей оси на роликовых опорах 3. Реактор 1 имеет винтовое загрузочное устройство 4, транспортирующую спираль

5 и пересыпные полки 6. Печь 2 снабжена горелочньм устройством 7 и выхлопным патрубком 8, который соединен с системой циклонов теплообменников 9 посредством газоходов 10. Ðåактор 1 посредством паропроводов 11 соединен с циклонами — сепараторами 12 и 13. Установка включает также доохладитель газов 14, электрофильтр 15, дымосос 16, дымовую трубу 17, систему циклонных теплообменников 18, дутьевые вентиляторы 19 и 20, воздуховоды 21, пневмокамер- 30 ный насос 22. Вся пылеулавливающая аппаратура оборудована затворамипитателями 23.

Установка работает следующим образом. 35

Гидроксид алюминия посредством винтового загрузочного устройства 4 подают в реактор 1, где он сушится и частично (на 90X) дегидратирует- О ся. Из реактора 1 смесь паров выделившейся воды и частично дегидратированного сырья по паропроводу 11 поступает в циклоны — сепараторы

12 и 13, где смесь разделяют. Пар ц подают потребителю, а материал через затворы-питатели 23 стекает в газоход 10 и в циклоны-теплообменники 9, где его подогревают до нужной температуры и окончательно обеэ-у> воживают. Далее прокаленный материал поступает в воздуховод от вентилятора 19, по которому его малым потоком воздуха транспортируют в систему циклонов-теплообменников 18, в кото- у ,рых материал охлаждают, а нагретый воздух направляют на горение в печь

2. Охлажденный материал (глинозем) откачивают с помощью насоса 22 на склад готовой продукции.

Таким образом, при нагреве сырья в герметичном реакторе до 500 С до

90Х воды, содержащейся в исходном гидроксиде, включая поверхностную влагу, превращается в перегретый пар. Исключение смешивания пара с продуктами сгорания топлива позволяет использовать его скрытую теплоту парообразования в процессе производства глинозема.

Пример. Нагрев гидроксида алюминия осуществляют через греющую стенку реактора 1. При этом транспортирующая спираль 5 обеспечивает . перемещение материала вдоль реактора

1, а пересыпные полки 6 — перемешивание его. Кроме того, оба эти элемента увеличивают площадь контакта и передачу тепла от стенки реактора частицам материала, а также конструкционную жесткость и прочность реактора 1. Пар вместе с обезвоженным (примерно íà 90K) материалом поступает в циклоны-сепараторы 12 и 13, где происходит разделение смеси. Пар с незначительной остаточной запыленностью направляют в технологический процесс производства глинозема, например в мешалки агитационного выщелачивания. Материал из циклонов-сепараторов 12 и 13 стекает через затворы-питатели в гаэоход 10 и циклонные теплообменники 9, где его догревают до 1150-1200 С и прокаливают за счет тепла продуктов сгорания топлива (газов), выходящих из печи 2 через патрубок 8. После этого материал

1 поступает в воздуховод от вентилятора 19. В этом воэдуховоде нагретый материал смешивают с частью воздуха, необходимого для горения топлива, При этом происходит нагрев воздуо ха до 800-850 С, а глинозем частично охлаждается. Дальнейшее охлаждение материала осуществляют в системе циклонных теплообменников 18, после чего его с помощью пневмокамерного насоса 22 транспортируют на склад готовой продукции. Тепло глинозема в циклонных теплообменниках 18 передают другому (большему) потоку воздуха от вентилятора 20. Этот поток воздуха перед последним циклоном смешивают с меньшим потоком воздуха от вентилятора 19 и обеспыленным в пос.леднем циклоне, направляют в горелоч1217786

Продолжение таблицы

650

0,72 !,48!

Удельный расход энергии топлива на

1 кг готовой продукции, ккал/кг Af 03

750 800

Полезно использованная энергия топлива, ккал/кг AE Oq

540 540

Составитель В.Мальцев

Редактор А.Долинич Техред С,Мигунова Корректор, Е.Сирохман

Заказ 1071/26 Тираж 452 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, iK-35, Раушская наб., д. 4/5

Филиал ППП "Патент",„г.Ужгород, ул,Проектная,4 ное устройство 7 печи 2, куда подают и топливо (мазут).

Охлажденные в циклонных теплообменниках 9 продукты сгорания топлива вместе с парами дегидратированного материала.при 500-550 С направляют в доохладитель 14 и далее через электрофильтр 15 и дымосос 16 в дымовую трубу 17.

В таблице представлены сравнительные технологические показатели предлагаемого и известного способов.

5 Энергия топлива, полученная в виде вторичного энергоресурса, ккал/кг

Af О

КПД топливо-использования

Предлагаемый способ позволяет в два раза повысить коэффициент использования топлива, повторно ис20 пользовать. энергию топлива, в количестве 500 ккал/кг готового продукта

- в виде пара и ISO ккал/кг в виде горячей воды из, доохладителя 14снизить расход электроэнергии на

25 привод дымососа и очистку газов в электрофильтре из-за уменьшения объема и скорости движения печных газов.