Устройство для непрерывной обработки протяжных изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК. (19) (И) (5D 4 С 21 D 9/52

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3738492/22-02 (22) 07.05.84 . (46) 15.03.86. Бюл. У 10 (71) Славянский филиал Всесоюзного ордена Ленина научно-исследовательского и проектно-конструкторского института металлургического машиностроения (72) E.È. Дунаевский, В.Ф. Ткаченко, В.И. Ступак, Я.Б. Фарфель, Г.В. Ходасевич и Л.M. Коганов (53) 621.783.223(088.8) (56) Патент Франции N - 2044416, кл. С 21 D 9/00, опублик. 1969.

Авторское. свидетельство СССР

9 449948, кл . С 21 D 9/54, 1973. (54)(57) 1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ, со- держащее узлы размотки и смотки изделия, печь с роликами и рядом последовательно установленных в ней камер нагрева с нагревателями и ка- . мер охлаждения, приводы вращений роликов, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, устройство снабжено установленными в камерах охлаждения рамами, на которых укреплены ролики, рамы выполнены с возможностью поворота вокруг своих осей, а.ролики камер нагрева и охлаждения — с возможностью разноскоростного вращения, при этом нагреватели расположены внутри роликов.

2 Устройство по и 1 о т л и— ч а ю щ е е с я тем, что привод вращения роликов камер нагрева соединен с роликами через редуктор, а привод вращения роликов камер охлаждения соединен с роликами через зубчатые передачи.

1217897

Изобретение относится к промышленности, в которой производят термическую обработку полосового и ленточного материала. Наиболее целесообразно применение его в металлургической промышленности для непре рывной термической обработки полос из черных или цветных металлов и сплавов.

Целью изобретения является расширение технологических возможностей.

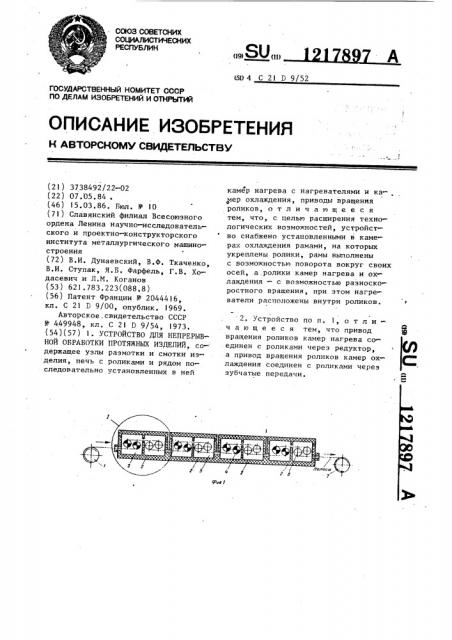

На фиг. 1 изображена транспортно-технологическая схема расположе ния оборудования; на фиг. 2 - узел 1 на фиг. 1 (схема двухзонной секции с теплообменными роликами нагрева и охлаждения, в которой подвижная рама имеет ось поворота, не совпадающую с осью вращения роликов); на фиг. 3 - то же (схема двухзонной секции с теплообменными роликами нагрева и охлаждения, в которой ось поворота подвижной рамы совпадает с осью одного из роликов охлаждения на фиг. 4 - разрез А-А на фиг. 2 и

3 (продольный разрез теплообменного ролика нагрева); на фиг. 5 — разрез

Б-Б на фиг. 3 (кинематическая схема привода теплообменных роликов, план); на .фиг. 6 — примеры некоторых из возможных циклов обработки полосы в агрегате.

Устройство (фиг. 1) включает участок размотки l ряд установленных последовательно по ходу технологического процесса двухзонньм секций 2, каждая из которых имеет камеру нагрева 3 с теплообменными роликами нагрева 4 и камеру охлаждения 5 с теплообменными роликами 6 охлаждения, а также участок смотки 7 термообработанной полосы..Каждая секция 2 имеет теплоизолирующий корпус 8, в котором камера нагрева 3 и камера охлаждения 5 разделены стенкой 9. Ролики охлаждения 6, размещенные в камере охлаждения 5, установлены попарно на рамах 10, снабженных цапфами 11, ось 12 которых параллельна осям 13 роликов охлаждения 6. Рамы 10 снабжены цапфами 11, которые шарнирно закреплены на корпусе 8. Одна из цапф 11 каждой рамы 10 соединена с механизмом 14 ее поворота. При этом ось 12 цапф ll может совпадать с осью 13 вращения .одного из роликов охлаждения 6.

55

На входе в первую секцию 2 устройства, со стороны участка размотки 1, раэматывателем или натяжными роликами (не показаны) в полосе, имеющей температуру t, создается натяжение, соответствующее напряжениям растяжения б, которые не превьппают предела текучести 6 материала полосы при максимальной температуре

t< ее нагрева в первой секции 2.

При этом полоса получает предварительное удлинение в области упругих деформаций на величину Ь Р . Затем полоса набегает на первый по " ходу технологического процесса теплообменный ролик нагрева 4, и, огибая его под натяжением, приобретает к моменту схода температуру t

Механизм вращения роликов 6 камер охлаждения выполнен в виде привода 15, соединенного с роликами 6 зубчатой передачей 16.

Механизм вращения роликов нагрева 4 выполнен в виде общего замкнутого привода 17, включающего узел 18, устанавливающий разность скоростей вращения роликов, электродвигатель 19 вращения роликов, редуктор 20. Указанный узел 18 выполнен в виде дифференциального редуктора 21, снабженного управляющим электродвигателем 22.

Внутри кажцого теплообменного ролика нагрева 4 напротив внутренней поверхности бочки 23 размещены нагреватели 24, закрепленные на держателях 25 (фиг. 4). При этом ро20 лики нагрева 4, установленные в подшипниковых опорах 26 на корпусе 8, имеют полые цапфы 27. Через полые цапфы 27 пропущены держатели 25, которые закреплены на корпусе 8. Держатели 25 снабжены также токоподводами 28 к нагревателям 24, которые неподвижны относительно корпуса 8 секции 2.

Неподвижные нагреватели, уста30 новленные внутри теплообменных ро1 ликов нагрева, не имеют коллекторов и других устройств, ограничивающих подводимую мощность что позволяет увеличить верхний предел температу35 ры нагрева бочек укаэанных роликов.

Привод теплообменных роликов каждой секции устройства непрерывной термической о работки металлических

40 полос работает следующим образом.

12171)97

При этом происходит температурное удлинение полосы на величину

ef4.

Одновременно в полосе происходит снижение растягивающих напряжений 5 и, соотвеФственно, уменьшается усилие прижатия ее к теплообменному ролику нагрева 4.

После схода с первого теплообменного ролика нагрева 4 полоса, в случае одинаковых литейных скоростей поверхностей роликов нагрева 4, имела бы уменьшенное натяжение в сравнении с То, а в отдельных случаях, поскольку величина bt, превы- 15 шает область упругих деформаций полосы 0 E, натяжение ее между теплообменными роликами нагрева 4 уменьшилось бы до нуля ° Но так как натяжение в набегающей ветви невозможно создать при отсутствии натяжения в сбегающей, то натяжение между теплообменными роликами нагрева 4 поддерживалось бы за счет постоянного скольжения полосы по 25 поверхности указанных роликов.

В предлагаемом устройстве, с помощью узла 18, устанавливающего разность скоростей вращения теплообменных роликов нагрева 4, дифференциальным замкнутым приводом 17 вращения указанных роликов устанавливается превышение скорости каждого последующего теплообменного ролика нагрева 4 на величину, обеспечи35 вающую поддержание постоянного натяжения между ними. При этом величина удельного натяжения б полосы на участке между указанными роликами равна и больше величины удельного натяжения б полосы на входе, но не.пре-40 вышает предела текучести 0 материала полосы при максимальной температуре ее в камере нагрева 3 первой секции 2.

30

Аналогично осуществляется поддержание натяжения между последующими теплообменными роликами нагрева 4.

При этом перепад натяжений на каждом из них не должен превышать усилия сцепления полосы с роликом нагрева 4. . Наилучшие условия для нагрева полосы реализуются при равенстве натяжений в набегающей и сбегающей ветвях полосы, так как ослабление прижима ., 55 полосы на сходе с теплообменного ролика нагрева 4 несколько компенсиру» ется за счет сдвиговых деплантаций ее поперечных сечений и, одновременно, исключается скольжение поло" сы по теплообменному ролику нагрева 4.

После схода .с последнего теплообменного ролика нагрева 4 первой секции 2, полоса набегает на первый теплообменный ролик охлаждения 6, при этом наиболее интенсивное охлаждение полосы происходит в начале дуги контакта нагретой полосы с поверхностью указанного ролика.

Интенсивность охлаждения зависит от величины зазора между полосой и поверхностью бочки теплообменного ролика охлаждения 6, разности температур, усилия прижатия. При этом равномерность контакта поверхности бочки ролика 6 и полосы в значительной степени определяет коробление последней, поскольку охлаждение полосы сопровождается ее температурным сжатием и, следовательно, участки полосы, имеющие лучший контакт с поверхностью бочки теплообменного ролика охлаждения 6, чем соседние, интенсивно охлаждают ся и, сжимаясь, еще более ухудшают условия охлаждения соседних участков.

Для исключения. указанного явления приводы 15 и 17, в контуре между последним теплообменным роликом нагрева 4 и первым теплообменным роликом охлаждения 6, с помощью, например, электрической цифровой сис- . темы управления, связывающей их по скорости, устанавливают превышение скорости вращения ролика охлажде» ния 6 по отношению к теплообменному ролику нагрева 4, обеспечивая гарантированную вытяжку полосы на участ» ке между указанными роликами 4 и 6 на величину, допускаемую материалом полосы при данной температуре, а также технологическим процессом обработки.

После схода с первого теплообменного ролика охлаждения 6 полоса при.обретает температуру t9 и одновременно ее волокна подвергаются температурному сжатию и Р . Вследствие неоднородности структуры материала полосы, практически всегда имеют место при охлаждении неравномерности сжатия волокон полосы по ширине, вызывающие в ней внутренние напряжения, которые приводят к короблению полосы на втором теплообменном роли17897

40

55

3 12 ке нагрева 6. Для исключения указан-. ного явления полосу на участке между теплообменными роликами охлаждения 6 растягивают в области упругопластических деформаций, .благодаря чему ,осуществляется перераспределение внутренних напряжений в сечении полосы. В предлагаемом устройстве для осуществления вытяжки полосы на участке между теплообменными роликами охлаждения 6 последние соединены.попарно зубчатыми передачами 16 с передаточным отношением, обеспечивающим превышение скорости последующих по ходу технологического процесса теплообменных роликов охлаждения 6.

При этом для улучшения условий охлаждения и исключения коробления полосы, хладоагент, поступающий в первый охлаждающий ролик, имеет температуру вьппе, чем поступающий в последующие.. В предлагаемом устройстве в каждой секции 2 это осуществляется путем подачи в него хладоагента иэ второго по ходу технологического процесса теплообменного ролика охлаждения 6 ° После схода с последнего теплообменного ролика охлаждения 6 первой двухзонной секции 2 полоса поступает во вторую секцию 2, работа приводов которой осуществляется аналогично работе приводов первой секции 2.

При этом между первой и второй секциями 2, а также между последующими замкнутым приводом 17 теплообменных роликов нагрева поддерживают натяжение, при котором удельные напряжения не превышают предела текучести б материала полосы при темпеS ратуре ее нагрева во второй или по« следующих двухпозиционных секциях 2.

После:выхода из последней двухзонной секции 2 полоса поступает на участок намотки 7, при этом натяжным устройством (не показано) или моталкой поддерживается натяжение полосы, исключающее проскальзывание, ее на йоследнем теплообменном ролике охлаждения 6.

Устройство позволяет осуществлять непрерывную термическую обработку металлических полос по циклам, включающим нагрев, охлаждение и выдержку в широком диапазоне их сочетаний.

Например, обработка полосы по циклу (а) осуществляется следующим образом.

Ъ

Полоса подается с участка размотки 1 в камеру нагрева 3 первой секции 2, в которой, огибая предварительно разогретые нагревателями 24 теплообменные ролики 4, интенсивно о нагревается до температуры tt путем контактного теплообмена с последними.

При этом замкнутым приводом 17 роликов 4 осуществляется натяжение полосы для компенсации температурных расширений последней, что обеспечивает облегчение полосой бочек 23 роликов 4, и, следовательно, минимальное тепловое сопротив» ление по поверхности их контакта.

Нагретая до температуры t полоса о г поступает в камеру охлаждения 5, в которой, огибая ролики 6, охлаждао ется до температуры С

Температурное сжатие полосы в процессе охлаждения на теплообменных роликах 6 сдерживается зубчатой передачей 15, благодаря чему обеспечивается плотное ее прилегание к роликам 6. Степень охлаждения полосы в зоне 5 устанавливается путем поворота рамы 10 с установленными на ней роликами 6. Поворот рамы 10 в цапфах 11 относительно корпуса 8 на необходимый угол осуществляется механизмом 14. Величина угла поворота рамы 10 определяется в зависимости от степени требуемого охлаждения полосы в зоне 5. Охлажденная до t полоса поступает в следуюи щую йо ходу технологического процесса секцию 2, в которой осуществляется повторный нагрев полосы до С о 9 и охлаждение до С 4 °

После прохождейия полосой ряда двухзонных секций 2 она выходит охлажденной из последней секции 2 и поступает на участок смотки 7.

Таким образом в устройстве осуществляется непрерывная термоциклическая обработка полосы. Число двухзонных секций 2 в потоке определяется технологическим процессом в зависимости от сортамента и материала полос.

Для обработки полос по циклам (б) и (в) охлаждающие ролики 6 нескбльких секций 3 путем поворота рам 10 выводятся из соприкосновения с полосой, а скорость транспор- тирования последней в агрегате устанавливается такой, чтобы время

7 1 с, и <. выдержки полосы при температурах t и С соответствовало

1 г заданной технологии.

При этом из соотношения с, / определяют, в какой секции 2 по ходу полосы следует производить охлаждение от температуры t до температуры t . Если технология .обра-ботки большинства полос предусматривает большую длительность выдери л жки, или, то между секциями 2 устанавливают камеры выдержки известной конструкции (не показаны) .

217897 8

Таким образом, предлагаемое устройство позволяет: создать универсальное устройство непрерывной термической обработки металлических по- лос; значительно расширить сортамент полос, обрабатываемых на одном оборудовании; оперативно изменять технологические параметры термообработки с цельв получения за10 данных свойств и высокого качества полос; обеспечить унификацив печей для непрерывной термической обработки.

1217897

Ф- l

Составитель В. Марковский

Редактор Т. Парфенова Техред Л.Микеш Корректор M. Максимитннец

Заказ 1084/32 Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий !

13035, Москва, Ж-35, Раушская наб., д. 4/5

tl II

Филиал ППП Патент, r, Ужгород, ул. Проектная, 4