Устройство для измерения толщины покрытий

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольно-измерительной технике и предназначено для измерения толщины наружных полимерных покрытий на трубах в технологическом потоке. Цель изобретения - повышение точности измерения . Один пучок света после светоделителя через зеркало и модулятор, делящий поток на два, каждьм из которых направляется на соответствующее зеркало, поступает на одну из оптических систем, выполненную в виде корпуса с отверстием в боковой стенке и в торцовой, в котором размещены последовательно одно за другим вдоль оптической оси системы зеркало, расположенное под углом к оптической оси отражающим покрытием к отверстию в боковой стенке корпуса , экран, диффузный отражатель, сферическое зеркало с отверстием в его центре, конический световод, установленный торцом с большим диаметром в сторону сферического зеркала , приемник излучения и линза, установленная в отверстие в торцовой стенке корпуса и оптически связанная с .диффузным отражателем. Второй пучок направляется на второй модулятор, делящий пучок на два пучка поступающих через зеркало во вторую оптическую систему, выполненную аналогично первой. Обе оптические системы устанавливаются над объектом одна до, а другая после участка объекта, на который наносится покрытие, что позволяет учесть оптические характеристики участков трубы, попавших в, поле визирования обеих систем. В блоке обработки сигналов производится обработка информации от обеих оптических систем и сведения о толщине покрытия вьшодятся в цифровом виде на дисплей. 2 ил. 1 to

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 1 292 A (5D4 С 01 В 11/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ1 п1 (21) 3813053/24-28 (22) 20 ° 11.84 (46) 15.03.86. Бюл. ))- 10 (71) Уральский научно-исследовательский институт трубной промышленности (72) Д.В. Латухин, Л.Л. Ситников,, В.М. Рябов, С.А. Денискин, Н.А. Валюс, А.А. Кеткович, Н.В. Курганов, А.Д. Клюшин и В.Г. Кравченко (53) 531. 717. 1(088.8) (56) Жуков .А.Г. и др. Тепловизионные приборы и их применение. М.: Радио и связь, 1983, с. 45-46.

Патент Великобританий У 154946, кл. С 1 А,(G 01 В 15/02) 1979. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЙ (57) Изобретение относится к контрольно-измерительной технике и предназначено для измерения толщины наружных полимерных покрытий на трубах в технологическом потоке. Цель изобретения — повышение точности измерения. Один пучок света после светоделителя через зеркало и модулятор, делящий поток на два каждый из которых направляется на соответствующее зеркало, поступает на одну иэ оптических систем, выполненную в виде корпуса с отверстием в боковой стенке и в торцовой, в котором размещены последовательно одно за другим вдоль оптической оси системы зеркало, расположенное под углом к оптической оси отражающим покрытиЭ ем к отверстию в боковой стенке корпуса, экран, диффузный отражатель, сферическое зеркало с отверстием в его центре, конический световод, установленный торцом с большим диаметром в сторону сферического зеркала, приемник излучения и линза, установленная в отверстие в торцовой стенке корпуса и оптически связанная с диффузным отражателем. Второй пучок направляется на второй модулятор, . делящий пучок на два пучка поступающих через зеркало во вторую оптическую систему, выполненную аналогично первой. Обе оптические системы устанавливаются над объектом одна до, а другая после участка объекта, на который наносится покрытие, что позволяет учесть оптические характеристики участков трубы, попавших в,поле визирования обеих систем. В блоке обработки сигналов производится обработка информации от обеих оптических систем и сведения о толщине покрытия выводятся в цифровом виде на дисплей.

2 ил.

18292

10

20

Модуляторы 7 и 8 представляют со35 бой вращающиеся диски с чередующимися отверстиями и отражательными по" верхностями в виде секторов (не пока;эаны) и служат для получения двух пучков импульсного излучения.

Экран 17 в оптической системе служит для подавления излучения, зеркально отраженного поверхностью покрытия

4, благодаря чему на приемник 21 попадает только свет, несущий информацию о толщине покрытия. Экран 17 имеет форму круга диаметром, который рассчитывается из геометрии оптичес.кой схемы.

Поверхности экрана 17 зачернены для устранения многократных отражений света.

Сферическое зеркало 10, диффузный отражатель 18 и конический световод

20 образуют собирающую систему, которая мало чувствительна к изменению параметров входного пучка света (рассеянного поверхностью трубы 5 и по1 12

Изобретение относится к контрольно-измерительной технике и предназначено для измерения толщины наружных полимерных покрытий на трубах в технологическом потоке.

Цель изобретения — повышение точности измерения покрытия.

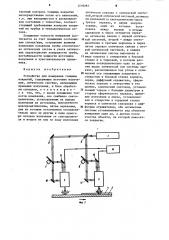

На фиг. 1 приведена блок-схема устройства; на фиг. 2 — конструкция оптической системы.

Устройство для измерения толщины покрытия содержит монохроматический источник 1 излучения, две оптические системы 2 и 3, установленные соответственно до и после участка нанесения покрытия 4 на трубу 5, светоделитель 6, модуляторы 7 и 8 набор зеркал 9-13, служащих для ввода излучения в оптические- системы 2 и 3 и блок 14 обработки сигналов.

В свою очередь каждая из систем

2 и 3 содержит цилиндрический корпус

15 (фиг. 2) с установленными внутри него вдоль оптической оси зеркалом

16, экраном 17, диффузным отражателем 18, сферическим зеркалом 19 с отверстием в его центре, коническим световодом 20 и приемником .21 излучения. Для ввода излучения корпус 15 имеет отверстия 22 и 23.:.

В качестве источника 1 служит

ИК-лазер, излучение которого частично пропускается материалом покры- . тия 4. павшего в поле визирования системы), вызванного изменением положение трубы

5 относительно системы.

Диффузный отражатель 18 представляет собой шероховатую металлическую пластину. Высота h выступов (шероховатостей) определена из известного критерия Релея для получения диффузного отражения со сферической индикатриссой рассеяния.

Конический световод 20 служит для сбора и передачи света с большой площади отверстия в сферическом зеркале

19 на приемник 21 с малой площадью фоточувствительного элемента. Максимальный диаметр отверстия сферического зеркала 19 и соответственно вход-,. ного торца световода 20 ограничены пределами телесного угла, образуемого экраном 17. Наиболее оптимален выбор диаметра входного (большего) торца близким к максимальному. В этом случае на приемник 21 попадает больший световой поток.

Геометрические параметры световода 20 выбраны также из условия обеспечения полного внутреннего отражения.

Световод 20 изготовлен из материала, прозрачного в области длин волн излучения источника 1.

В отверстие 22 помещена линза 24, которая служит для направления пучка света на диффузный отражатель 18.

Отверстие 23 и нижняя часть корпуса, 15 закрыты стеклами или пластинами (не показаны), прозрачными для данной длины волны излучения. Отверстия

22 и 23 и нижняя часть корпуса 15 обдуваются потоком воздуха или азота при работе датчика непосредственно в камере нанесения покрытий.

Зеркало 13, направляющее часть излучения непосредственно на диффузный отражатель 18, служит для учета колебаний мощности источника 1 и чувствительности приемника 21.

В данном устройстве реализуется амплитудный метод измерения, основанный на зависимости интенсивности света, прошедшего через слой покрытия

4, от толщины покрытия.

Устройство работает следующим образом.

Свет от источника 1 разделяется светоделителем 6 на два пучка, один из которых зеркалом 9 направляется

3 12 на модулятор 7 оптической системы 2, другой — на модулятор 8 системы 3, Модулятор 8 также создает два ,пучка излучения, промодулированных в противофазе относительного друг друга. Первый пучок с помощью зеркал 12 и 16 через отверстие 23 направляется на трубу 5 с покрытием 4.

Часть света зеркально отражается от внешней поверхности покрытия 4, другая проходит его, отражается с рассеянием шероховатой поверхностью трубы 5, а затем вновь проходит слой покрытия и выходит наружу.

Световой пучок, отраженный покрытием 4, перекрывается экраном 17. Рассеянный свет минует экран 17 и попадает на сферическое зеркало 19, которое направляет его на диффузный

1 отражатель 18. От отражателя 18 свет попадает в конический световод 20 и на приемник 21.

При возможном смещении трубы 5 (например из-за волнистости ее поверхности) по оси X относительно нейтрального положения распределение интенсивности света, падающего от зеркала 19 на поверхность отражателя

18, меняется: световое кольцо на поверхности отражателя расширяется, не . меняя своего положения. При смещении трубы 5 по оси 1 и при провороте ее на угол III происходит также и перераспределение интенсивности внутри светового кольца: кольцо становится несимметричным по интенсивности. Но благодаря тому, что отражатель 18 является диффузным со сферической индикатрисой рассеяния, то в плоскости большего торца светово@а 20 распределение интенсивности дополнительно рассеянного излучения не изменится. Соответственно этому не изменится и интенсивность света, падающего на приемник 21. Таким образом, для заданной погрешности измерения толщины покрытия 4 производится отстройка от влияния различных смещений трубы

5, .ее криволинейности и волнистости в определенных пределах.

Во второй пучок от модулятора 8 направляется на зеркало 13, а. с помощью его через отверстие 22 с линзой 24 — непосредственно на отража-. тель 18, который рассеивает излуче:ние, часть которого, попавшая в све18292

5

45 товод 20, регистрируется приемником 21.

Электрические сигналы с приемника

21 поступают в блок 14 электронной обработки, который производит нормировку сигналов от первого (измерительного) импульсного пучка излучения по отношению к сигналам от второго (опорного) пучка. В результате этого исключается влияние нестабильности мощности источника 1 и чувствительности приемника 21 °

Оптическая система 2, установленная до участка нанесения покрытия 4, работает подобным образом с той лишь разницей, что пучок света от зеркала 16.падает. сразу же на шероховатую поверхность трубы 5. Свет, рассеянный поверхностью трубы 4, регистрируется приемником 21 датчика 2, который также подключен к блоку 14.

При этом оптическая система 3 визирует тот же участок трубы 5, который ранее бьш в поле системы 2, т.е. система 2 является эталонной по отношению к системе 3. Наличие двух оптических систем 2 и 3 позволяет учесть оптические характеристики участков трубы 5, попавших в поле визирова» ния обеих систем 2 и 3.

Блок 14 производит полную обработку сигналов, приходящих с приемников 21 двух датчиков. Он сохраняет в своей. памяти значение пронормированного сигнала Э, с приемника системы 2 все то время, которое необходимо для перемещения участка трубы от системы 2 к системе 3.

После поступления соответствующего сигнала с системы 3 и после его нормировки блок 14 производят логарифмирование отношения нормированных сигналов 3„ /Р, и по градуировочным графикам определяют толщину покрытия.

Предварительная градуировка устройства осуществляется по образцам с эталонными толщинами покрытий и включает в себя определение сте- пени влияния на величину сигнала приемника 21 различных смещений трубы 5.

Информация о толщине покрытия выводится в цифровом виде на дисплей блока 14 и в аналоговом виде - на самописец.

Устройство для измерения толщины покрытия позволяет пооволить бескон!

218292 тактный контроль толщины покрытия оптически чески связано с оптической систенепосредственно после его нанесения, мой второй опти орой оптической системой,оптичес» т.е. еще находящегося в расплавлен- ки связанной с ной со светоделителем через ном состоянии с точностью, соответ- третье зеркало

5 еркало, и двумя модуляствующей требованиям контроля покры- торами один один из которых устатий на трубах в технологическом по- новлен меж у 1 между первым и вторым токе. зеркалами и через четвертое зеркаПовышение точности измерения дос- ло оптически связан с первой оптичестигается за счет повышения соотноше- 1О кой системой, второй — между светония сигнал/шум, устранения влияния делителем и третьим зеркалом и через, изменения положения трубы относитель- пятое зеркало оптически связан с втоно оптических систем и учета оптичес- рой оптической системой, а каждая ких характеристик поверхности трубы, из оптических систем выполнена в нестабильности мощности источника 15 вНде корпуса с отверстием в боковой тельности прием стенке и в торцовой, в котором разника. мещены последовательно одно за другим вдоль оптической оси системы зерФормула изобр етения кало, расположенное под углом к опти20 ческой оси отражающим покрытием к

Устройство для изме ения то ины р д мерения толщины . отверстию в боковой стенке корпуса, покрытий, содержащее источник излуче- экран, диффузный отражатель, сфериния опФическ систем ую ему, включающую ческое зеркало с отверстием в его приемник излучения, и блок обработ- центре, конический световод, установки сигналов, о т л и ч а ю е. е - 25 ю щ е. е 25 ленныи торцом с большим диаметром в с я тем, что, с целью повышения точ- сторону сферического зеркала, приемности измерения, оно снабжено свето- ник излучения и линза, установленв отверстие в торцовои стенке излучения из источника, выполненного корпуса и оптически связанная с дифмонохроматическим, пятью зеркалами 30 фузным от а, б в фузным отражателем, обе оптические два из которых установлены последова- системы устанавливаются над объектом тельно одно за другим в ходе одного измерения одна до, а другая после уч о светоделите- участка объекта, на которой наносит1из потоков изл ения от с ля и второе из них по ходу излучения ся покрытие.

1218292 локу Я!

В !

Составитель В. Климова

Техред М.Надь Корректор И. Муска

Редактор И. Сегляник

Заказ 1127/52 . Тираж 67 t Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4