Поточная линия для заделки концов штучных длинномерных изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1219159 (59 4 В 05 В 13 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

Фиг. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3754065/23-05 (22) 14.06.84 (46) 23.03.86. Бюл. № 11 (71) Институт механики металлополимерных систем АН БССР и Гомельский стеклозавод им. М. В. Ломоносова (72) П. В. Щипук, Л. С. Корецкая, В. Г. Моисеев, А. С; Михневич, В. П. Шустов, М. Я. Фирер и В. М. Сухоруков (53) 678.056 (088.8) (56) Авторское свидетельство СССР № 880505, кл. В 05 С 9/08, 1979. (54) (57) 1. ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЗАДЕЛКИ КОНЦОВ ШТУЧНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ, содержащая последовательно расположенные на основании и связанные между собой конвейером механизмы загрузки и выгрузки изделий, устройство для вращения изделий и устройство для нанесения покрытия, отличающаяся тем, что, с целью улучшения качества заделки концов длинномерных изделий, устройство для нанесения покрытия выполнено в виде генераторов пневматических потоков расплавленных термопластов, установленных с возможностью поворота на угол

10 — 80 относительно направления перемещения изделия.

1219159

2. Поточная линия по п. 1, отличающаяся тем, что узел поворота генераторов выполнен в виде секторов с пазами, в которых размещены фиксирующие пальцы, жестко соединенные с основанием.

3. Поточная линия по и. 1, отличающаяся тем, что конвейер выполнен пластинчатым из двух эквидистантно расположенных замкнутых цепей, на которых закреплены несущие призмы.

4. Поточная линия по п. 1, отличающаяся тем, что устройство для вращения изИзобретение относится к области обработки штучных длинномерных изделий типа труб патрубков, прутков и т. п., в том числе к области обработки концов стеклянных труб с целью предохранения их от разрушения и загрязнения при транспортировке и хранении.

Целью изобретения является улучшение качества заделки концов длинномерных изделий.

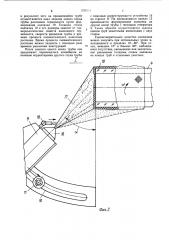

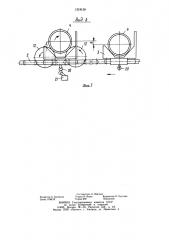

На фиг. 1 изображена поточная линия, общий вид; на фиг. 2 — узел 1 на фиг. 1 (принцип действия поворотного генератора пневмопотока расплавленного полимера при заделке концов вращающейся стеклянной трубы); на фиг. 3 — вид А на фиг. 1 (свободное вращение стеклянной трубы на конвейере в процессе формирования колпачка).

Поточная линия (фиг. 1) состоит из основания 1 подающего пластинчатого цепного конвейера, на цепях 2 которого с равномерным шагом расположены призмы 3, предназначенные для укладки на них стеклянных труб 4. Конвейер 2 приводится в движение с помощью привода 5. Загрузка стеклянных труб 4 на конвейер и разгрузка их осуществляются с помощью контейнеров-накопителей 6 и 7. По бокам цепного конвейера расположены генераторы

8 и 9 пневматического потока расплава полимера, снабженные устройствами для поворота их в горизонтальной плоскости относительно плоскостей торцов труб на угол а. Устройства для поворота генераторов выполнены в виде секторов с направляющими пазами, в которых размещены фиксирующие пальцы 11. Секторы 10 жестко соединены с генераторами, а пальцы 11 — с основанием.

На позициях заделки концов труб термопластом установлены фрикционные приводы вращения труб с помощью валков 12 и 13. Для установки торцов труб в заданном положении на призмах цепного конвей5

Зо

40 делий выполнено в виде валкового привода и смонтировано на основании так, чтобы опорные поверхности валков выступали за опорные поверхности несущих призм.

5. Поточная линия по п. 1, отличающаяся тем, что, с целью заделки концов из. делий с различной длиной, она снабжена устройствами для корректировки положения торцов изделий относительно генераторов пневматических потоков расплавленных термопластов. ера линия снабжена корректирующими устройствами 14 и 15 (фиг. 1), изображенными в виде винтовых возвратно-поступательных толкателей. Генераторы пневматических потоков расплава снабжены соплами 16 для пневматического дробления состава и создания пневмопотока 17 раздробленного расплава, для отклонения которого с целью увеличения зоны его действия генераторы расплава снабжены соплами 18. Кроме того, устройство содержит полимерные колпачки

19 для заделки концов стеклянных труб.

На фиг. 2 отклонение пневмопотока 17 расплавленного термопласта с помощью сопел 18 изображено пунктирными линиями, буквой оз и стрелкой обозначено вращение трубы.

Нажимные ролики 20 (фиг. 3) неподвижно установлены на цепях конвейера 2, а конечные выключатели 21 установлены на основании 1 и осуществляют включение и выключение приводов вращения валков 12 и

13 и генераторов 8 и 9 пневмопотока.

Величина h подъема (выступа) изделия на валках 12 относительно призм 3 обеспечивает свободное вращение трубы на валках.

Поточная линия работает следующим образом.

Из конвейера-накопителя 6 стеклянные трубы 4 в направлении стрелки К подаются на призмы 3 цепного конвейера 2. После того, как труба переместится до корректирующего устройства 14 в направлении стрелки М, торец трубы подается в исходное положение для заделки конца. Затем труба 4 подается на заделку и фиксируется на валках 13 путем накатывания трубы с помощью призмы 3. При этом труба 4 освобождается от призм 3, приподнимаясь над ними на некоторую высоту h, равную 2 — 5 мм.

После того, как труба зафиксируется с помощью нажимного ролика 20, путевой выключатель 21 включает генератор 8 пневматического потока расплава и сопла 18, в результате чего на вращающейся трубе осуществляется цикл заделки одного конца трубы расплавом термопласта путем формирования колпачка 19. Толщина стенок колпачка 19 и его размеры зависят от термореологических свойств наносимого термопласта, скорости вращения трубы и времени процесса пневматического нанесения расплава. Время процесса пневматического расплава можно задавать с помощью реле времени различных конструкций. 10

После заделки одного конца трубы она продолжает перемещаться конвейером на позицию корректировки другого торца трубы с помощью корректирующего устройства 15 по стрелке Н. На вращающихся валках 13 производится формирование колпачка на другом конце трубы с помощью генератора

9. Таким образом осуществляется заделка концов труб защитными колпачками с двух сторон.

Удовлетворительное качество колпачков можно получить при оптимальных углах а, находящихся в пределах 10 — 80 . При углах, меньших 10 и боьших 80, наблюдаются отсутствие, уменьшение или значительное увеличение толщины стенок колпачка на концах труб в отдельных участках.

1219159

Редактор Л. Гратилло

Заказ 1186/12

Составитель Л. Янюшин

Техред И. Верес Корректор О. Луговая

Тираж 682 Подписное

ВНИИ ПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4