Способ автоматического управления процессом дробления сыпучих материалов в молотковой дробилке с решеткой

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3787540/29-03 (22) 04.09.84 (46) 23.03.86. Бюл. № 11 (71) Конструкторское бюро Гипрококса по автоматизации и механизации производственных процессов по коксохимическим предприятиям (72) Н. Ф. Симонов, М. И. Костенко, И. И. Левченко, В. И. Калмыков, В. У. Витренко и Н. А. Будяков (53) 622.765 (088.8) (56) Рационализаторские предложения.

Изобретения, рекомендуемые Министерством для внедрения на предприятиях черной металлургии. ЦНИИ и ТЭИЧМ. М.: МЧМ

СССР, вып. 6, 1984, с. 27.

Авторское свидетельство СССР № 196155, кл. В 07 В 1/28, В 02 С 25/00, 1967.,.Я0„,1219170 (54) (57) . СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ДРОБЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ

В МОЛОТКОВОЙ ДРОБИЛКЕ С РЕШЕТКОЙ, основанный на измерении параметров дробленого продукта и изменении частоты вращения ротора молотковой дробилки, отличающийся тем, что, с целью повышения точности управления, измеряют предельную величину частоты вращения ротора молотковой дробилки, по которой изменяют величину зазора между молотками и решеткой дробилки.

2. Способ по и. 1, отличающийся тем, что частоту вращения ротора дробилки изменяют по содержанию контрольного класса в дробленом продукте.

1219170

Составитель В. Персиц

Техред И. Верес Корректор Т. Колб

Тираж 566 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Редактор Л. Гратилло

3а каз 1186/12

Изобретение относится к области дробления и измельчения сыпучих материалов, например углей перед коксованием, при помощи молотковых дробилок и может найти применение в коксохимической, угольной и смежных отраслях промышленности.

Целью изобретения является повышение точности управления процессом дробления.

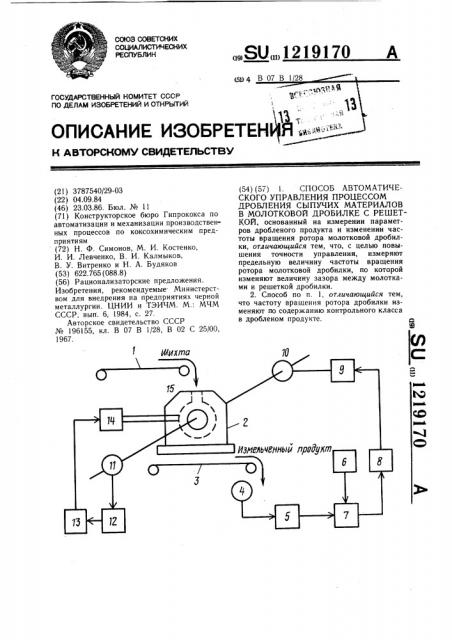

На чертеже представлено устройство, реализующее предлагаемый способ.

С помощью пробоотборника и гранулометра определяют содержание контрольного класса в дробленом продукте, поступающем из молотковой дробилки.

В качестве контрольго класса конечного продукта принят класс 0 — 3 мм, который существенно влияет на качество насыпной массы угольной шахты, а следовательно, металлургического кокса. Затем по его величине осуществляют регулирование частоты вращения ротора молотковой дробилки до тех пор, пока величина измельченного контрольного класса в шихте не достигнет заданного значения, например 78Я. При достижении предельных значений частоты вращения ротора осуществляется коррекция величины зазора между молотками и колосниковой решеткой дробилки. Благодаря этому поддерживается оптимальное значение степени измельчения угольной шихты и производительности дробилки, что обеспечивает повышение качества насыпной массы шихты и металлургического кокса.

Угольная шихта (чертеж) при помощи загрузочного конвейера 1 с постоянной производительностью угольного тракта подается в молотковую дробилку 2 для окончательного ее измельчения. С разгрузочного конвейера 3 дробленая шихта при помощи пробоотборника 4 подается в гранулометр 5, выходной сигнал которого совместно с сигналом задатчика 6 поступает на вход регулирующего прибора 7. Усиленный и преобразованный сигнал с последнего через блок 8 управления и тиристорный

10 преобразователь 9 частоты воздействует на электродвигатель 10 ротора дробилки, обеспечивая при этом плавное изменение его частоты вращения до тех пор, пока степень измельчения шихты, отклонение которой обусловлено изменениями качественных характеристик и прочности шихты, а также зазора между молотками и решеткой, не достигнет заданного значения.

Сигнал, пропорциональный величине предельных значений вращения ротора дробилки, определяется при помощи датчика 11 скорости и поступает на корректирующий прибор 12. С последнего выходной сигнал через блок 13 управления с усилителем воздействует на исполнительный привод

14 механизма 15 подвода-отвода решетки, обеспечивающего изменение величины зазора, а следовательно, поддержание заданного значения степени измельчения шихты и оптимального ведения процесса.

Таким образом, использование предлагаемого способа управления процессом измельчения позволит стабилизировать степень измельчения угольной шихты и улучшить качество металлургического кокса.