Устройство для непрерывного обжатия металла в валках

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

amSU<и> 1 2 1 (51) 4 В 21 В 31/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTVM фг1. Г 1 Щ 4 ч

ОПИСАНИЕ ИЗОБРЕТЕНИ 6

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3752844/22-02 (22) 13.06.84 (46) 23.03.86. Бюл. И 11 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) И. К. Марченко, М. Я. Бровман, Ш. Д. Рамишвили и А. И. Шевченко (53) 621 771.06(088.8) (56) Авторское свидетельство СССР

И 373039, кл. В 21 В 1/04, 1971, Авторское свидетельство СССР

В 1126345, кл. В 21 В 31/32, 1982. (54)(57) 1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОБЖАТИЯ МЕТАЛЛА В ВАЛКАХ, включающее две рабочие клети с валками, установленными в подушках, и нажимными устройствами, соединительные шпиндели и привод, о т л и ч а ю щ ее с я тем, что, с целью уменьшения металлоемкости и повышения точности прокатки, нажимные устройства выполнены с общим приводом для обеих клетей.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что нажимные устройства клетей выполнены в виде рычагов, установленных с возможностью поворота на общей горизонтальйой оси, шарнирно и перекрестно связанных с подушками обеих клетей, причем указанные рычаги соединены при помощи шарниров и тяг с общим приводом.

1219187

Изобретение относится к черной и цветной металлургии, и может быть использовано в непрерывных прокатных станах, а также в тянуще-правильных устройствах перемещения заготовок в машинах непрерывного и полунепрерывного литья.

Цель изобретения — уменьшение металлоемкости и повышение точности .

10 прокатки.

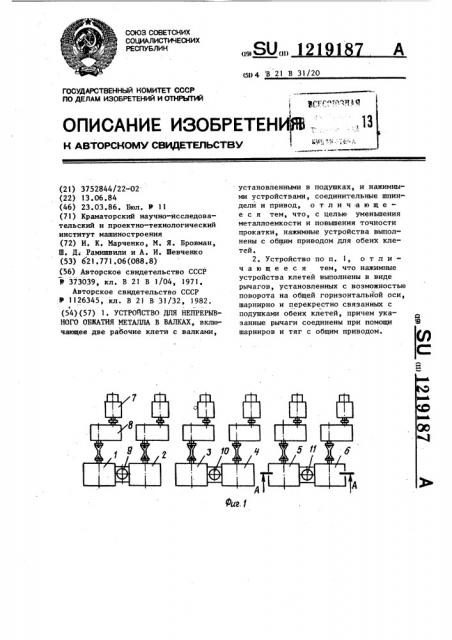

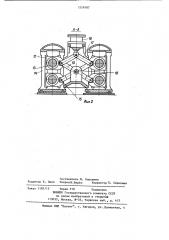

На фиг. 1 схематически изображен .непрерывный прокатный стан; на фиг. 2 — разрез А-А на фиг. 1.

Непрерывный прокатный стан (фиг. 1) имеет рабочие клети 1-6 (число их мо- 15 жет быть и иным) с двигателями 7 и редукторами 8. Между соседними рабочими клетями установлены нажимные устройства 9-11 каждое из которых обслуживает две клети.

В нажимных устройствах (фиг. 2) подушки 12 рабочих валков 13 установлены с возможностью перемещения в направляющих станины 14 на рычагах 15, имеющих общую ось 16 поворота. Ука-

25 занные рычаги через шарниры и тяги

17 соединены с нажимным и нагружающим устройством 18 (гидроцилиндром).

При настраивании рабочей клети на размер необходимый раствор рабо30 чих валков 13 устанавливается перемещением подушек 12 с помощью рычагов

15 и тяг 17 от нажимного и нагружающего устройства 18.

При работе рабочие валки сохраня- 3q ют установленный раствор до тех пор, пока усилие прижима валков находится в пределах установленного. При возрастании этого усилия (утолщение на слитке) раствор изменяется до уста40 новленного предела. Зазор между валками изменяется, не нарушая положения общей оси прокатки. Симметричное изменение зазора рабочих валков позволяет плавно выравнивать режим их

45 работы, тем самым повышая надежность работы рабочих клетей и повышая точность прокатки.

Кроме того, точность прокатки повышается за счет снижения продоль- 50 ной разнотолщинности, вызванной локальными утолщениями или переохлажденными участками на деформируемой заготовке. Если в месте контакта с роликом рольганга возникает участок повышенной прочности и толщины (с более низкой температурой), то при прохождении, например, клети 3 ее валки 13 могут раздвинуться, что приводит к увеличению раствора валков и в соседней клети 4. Поэтому усилие в клети 4 уменьшается и возрастает доля усилия, создаваемого устройством 18, приходящаяся на долю валков клети 3. При значительном утолщении заготовки, в случае прохождения этого участка через валки данной клети, валки соседней клети могут настолько переместиться, что их контакт с заготовкой нарушается и все усилие нагружающего устройства действует на валки первой клети, Предлагаемая конструкция характерна тем, что усилие предварительного нагружения приложено через общее нажимное и нагружающее устройство к двум рабочим клетям. Автоматически обеспечивается такое перераспределение этого усилия, что большая ее доля приложена к той паре валков, в которой деформируется более утолщенный уча сток заготовки, что значительно уменьшает разнотолщинность и повышает точность прокатки. Если происходит поломка одной пары валков, то все усилие прилагается к второй паре и можно будет закончить разливку данной плавки и перемещение слитка на машине непрерывного литья. Перегрузка клетей в конструкции исключена эа счет обеспечения предельной силы цилиндром 18 (фиг. 2) и расчетом на прочность всех элементов клети именно на это усилие. В тянущих клетях машин непрерывного литья заготовок, где обжатия малы (2-4 мм) можно установить валки соседних клетей в одинаковом относительно оси прокатки ,положении, но валки второй (по ходу прокатки) клети выполнить большего диаметра, что обеспечит нужное соотношение обжатий.

Использование предлагаемого устройства позволит уменьшить металлоемкость оборудования и повысить точность прокатки.

1219187

А-А

Фие.2

Составитель М. Коровина

Редактор Е. Папп Техред И.Верес Корректор Е. Сирохман

Заказ 1187/13 Тираж 518 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4