Способ центробежного литья

Иллюстрации

Показать всеРеферат

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„.Я0„„1219241 (504 В 22 D 13/02,,13

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, baal

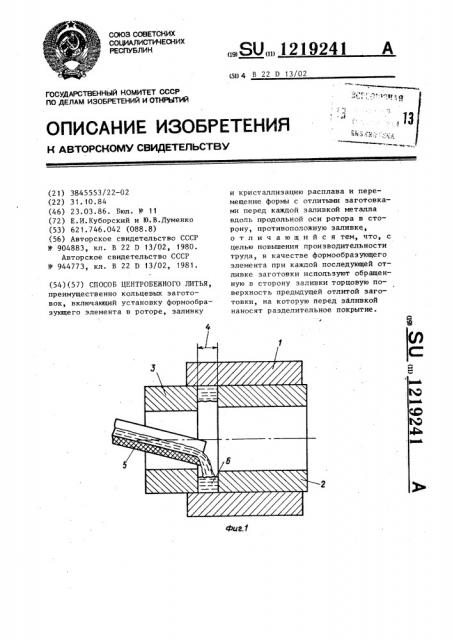

Фиг.1

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3845553/22-02 (22) 31. 10. 84 (46) 23.03.86. Бюл. У 11 (72) Е.И.Куборский и Ю.В.Думенко (53) 621.746.042 (088.8) (56) Авторское свидетельство СССР

Ф 904883, кл. В 22 D 13/02, 1980.

Авторское свидетельство СССР

Ф 944773, кл. В 22 D 13/02, 1981. (54) (57) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ, преимущественно кольцевых заготовок, включающий установку формообразующего элемента в роторе, заливку и кристаллизацию расплава и перемещение формы с отлитыми заготовками перед каждой заливкой металла вдоль продольной оси ротора в сторону, противоположную заливке, отличающийся тем, что, с целью повьппения производительности труда, в качестве формообразующего элемента при каждой последующей отливке заготовки используют обращенную в сторону заливки торцовую поверхность предыдущей отлитой заготовки, на которую перед заливкой наносят разделительное покрытие.

4 1

Изобретение относится к литейному производству, в частности к центробежному литью, преимущественно кольцевых заготовок и втулок.

Цель изобретения — повышение производительности труда.

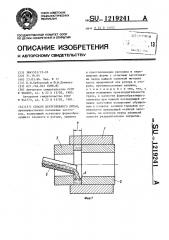

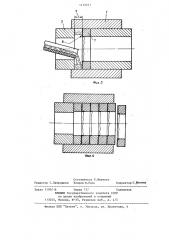

На фиг. 1-4 схематически изображена последовательность технологических операций получения отливок.

В неподвижный ротор 1 (фиг. 1) устанавливают формы 2 и 3, чтобы между последними образовался зазор

4, соответствующий требуемой толщине (высоте) заготовки.

После этого ротор приводят во вращение с заданной угловой скоростью и через заливочное устройство

5 в полость формы, образованную рабочими поверхностями ротора 1 и форм 2 и 3, заливают первую порцию расплава 6 (фиг. 1) .

После кристаллизации отливку с помощью формы 3, не прекращая вращения ротора, перемещают в положение, изображенное на фиг. 2, и возвращают форму в исходное положение с таким расчетом, чтобы между ней и торцовой поверхностью отливки, обращенной в сторону заливки, образовался зазор 4 (фиг.3), соответствующий требуемому размеру заготовки, IIo ее толщине (высоте).

При этом образуется полость, полученная рабочими поверхностями формы 3, ротора 1 и отливки 7 (фиг.3).

На упомянутые рабочие поверхности наносят слой разделительного по крытия 8 (фиг.3), не взаимодействующего с заливаемым расплавом для

219241 предотвращения его приваривания к торцовой поверхности предыдущей отливки.

В полученную таким образом форму заливают следующую порцию расплава.

После кристаллизации отливки цикл повторяется.

Полученные отливки периодически последовательно выталкиваются из !

О формы (фиг.4).

Все перечисленные операции осуществляют при непрерывном вращении ротора.

Меняя с помощью формы 3 зазор 4, можно получать отливки различной толщины (высоты) при одинаковом наружном диаметре (кольца, втулки, и т.п.).

Предлагаемый способ имеет следующие преимущества за счет исключения операций установки в ротор и разборки форм значительно повышается производительность труда и упрощается производство отливок, появляется

25 воэможность простым перемещением крышки во вращающемся роторе настраивать форму на получение заготовок необходимой толщины (высоты), не меняя оснастки, что обеспечивает

ЗО удобство в работе и получение широкои номенклатуры отливок одинаковых по наружному диаметру, но различных по толщине (BblcoTe).

Предварительные расчеты показали, что с применением предлагаемого способа экономический эффект составит, не менее 140 р. на 1 т отливок за ! счет повышения производительности труда и сокращения количества приме4О няемои оснастки

1219241

Фиг. 3

Составитель E.Èâàíüêî

Редактор С.Патрушева Техред N.Íàäü Корректор С.Шекмар

Заказ 1190/16 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4