Литейная форма для изготовления отливок направленным затвердеванием

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

f0

11

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3800191/22-02 (22) 21. 06. 84 (46) 23.03. 86. Бюл. У 11 (7 1) Новочеркасское производственное объединение "Магнит" (72) А.А.Семов (53) 621. 746, 58 (088. 8) (56) Авторское свидетельство СССР

Ф 740403, кл. В 22 9 27/04, В 22 С 9/02, 1978. (54) (57) ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВ—

ЛЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ, содержащая внутреннюю часть в виде сотовых ячеек, уста„„SU„„1219244 A (58 4 В 22 D 27/04 В 22 С 9/08 новленных на холодильнике с образованием рабочих полостей, прибыльную полость, размещенную над рабочими полостями, обогревающую полость, расположенную по периметру внутренней части и соединенную со стояком литниковыми ходами, о т л и— ч а ю щ а я с я тем, что, с целью повышения выхода годного, обогревающая полость выполнена расширенной кверху и по длине в направлении от литниковых ходов и дна соответственно за счет уклонов ее наружных стенок и дна.

1 12

Изобретение относится к литейному производству, в частности к литейным формам, преимущественно для изготовления постоянных магнитов направленным затвердеванием, и может быть использовано в отраслях промышленности, связанных с литьем.

Цель изобретения — повьппение выхода годного от металлоэавалки.

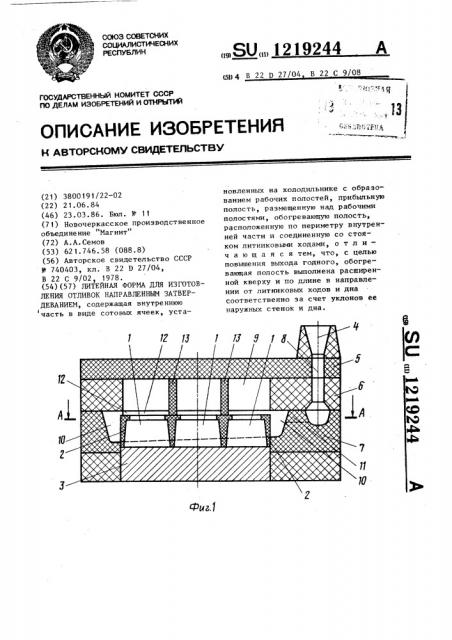

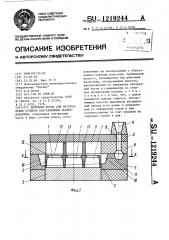

На фиг. i изображена предлагаемая литейная форма, вертикальный разрез, на фиг. 2 — разрез А-А на фиг. 1.

Литейная форма содержит рабочие полости для отливок 1, образованные перегородками 2 из формовочного материала и расположенные над металлическим холодильником 3, литни— ковую чашу 4 и неметаллические части 5 — 7, формирующие стояк 8, при— быльную полость 9 и обогревающую полость в виде канала 10„ окружающего периферийные перегородки и соединенного со стояком при помощи литниковых ходов 11, а с прибыльной полостью — щелевого питателя 12.Ка— нал подогревающей полости выполнен в поперечных сечениях сужающимся книзу и увеличивающимся по высоте в направлении от литниковых ходов.

Перегородки рабочих полостей удерживаются от перемещений в процессе заливки при помощи стержней †распорок 13.

Заливаемый металл через литниковую чашу 4, стояк 8 и литниковые ходы 11 заполняет канал обогревающей полости 10 и вступает в контакт с периферийными перегородками 2. Так как канал 10 выполнен в направлении от литниковых ходов непрерывно увеличивающимся по высоте, то все периферийные перегородки нагреваются примерно до одинаковых температур, необходимьгх для однонаправленного затвердевания отливок, затем через щелевой питатель 12 металл заполняет рабочие полости I и в последнюю очередь — прибыльную полость 9. Так как канал 10 выполнен в поперечных сечениях сужающимся книзу, то тепласодержание элементарных объемов обогревающего металла непрерывно увеличивается в направлении продвижения фронта кристаллизации что обеспеччвает условия формирования ориентированной столбчатой структуры в,отливках, окруженных этим каналом. Размеры поперечных сечений канала обогревающей полости, расположенные на разном удалении от литниковых ходов, зависят от типа сплава, температуры литейной формы перед заливкой t+, температуры жидкого металла в печи перед выпуском в ковш

Т„, высоты h и толщины о перегородок рабочих полостей.

Опытным путем установлено, что, например, для магнитотвердых сплавов типа ЮНДК25БА и ЮНДК35Т5БА при

t = 20-30 С, Тм = 1710-1740 С, h 6 50 мм и о = 4-5 мм величина нижнего основания А любого поперечного сечения канала обогревающей ,полости колеблется в интервале

0,4-0,7 от величины верхнего основания В того же сечения. Верхний предел А предназначен для литейных форм, содержащих относительно высокие перегородки, а нижний — низкие.

Высота канала в поперечном сечении, расположенном около литникового хода, Н, колеблется в интервале (0,6 — 0,7)h. В направлении от этого хода высота канала непрерывно увеличивается до Н и в поперечном сечении, расположенном на максимальном удалении от литникового хода, равна (0,8-0,9)Н . При этом нижние преде— лы Н и Н предназначены для литейных форм, содержащих относительно высокие перегородки рабочих полостей, а верхние — низкие.

В случаях А < 0,4 В и/или

Н „ (0,6h, и/или Н < 0,8h возможно нарушение направленности процесса кристаллизации отливок, окружен- . ных каналом обогревающей полости, из — за недостаточного прогрева перегородок, а в случаях А ) О, 7 В и/или Н„> 0,7h, и/или Н ) 0,9h увеличивается расход жидкого металла на обогрев перегородок, а также наблюдается ухудшение условий однонаправленного отвода тепла от жидкого металла к холодильнику вследствие повышенного обогрева уже затвердевших нижних эон отливок.

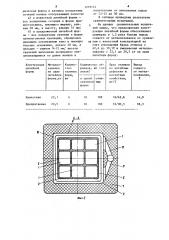

Образцы отливок постоянных магнитов получены направленным затвердеванием при следующих условиях: магнитный сплав — ЮН14ДК25БА, способ выплавки сплава — в открытой индукционной печи с кислой футеровкой Т = 1720+10 С; 4 = 25+5 С, 36 мм 8 =- 4,0-4,5 мм. ГеометКоличе— ство

Брак отливок по литейным дефектам и магнитным свойствам, шт/7

Выход годного от металКоличество образцов, mr (от ливок) залитых форм, шт лозавалки,. в одной отли— литейной тых форме

16/42,6 14,0

22,1

108

Известная

t08 ЗЗ/30,5

Предлагаемая 20,5

18,3

Фиг. 2 рическая форма и размеры поперечных сечений канала обогревающей полости: а) в известной литейной форме— все поперечные сечения в форме прямоугольника, имеющего ширину, равную 20 мм, и высоту, равную 32 мм; б) в предложенной литейной форме — все поперечные сечения в форме прямоугольных трапеций, обращенных меньшими основаниями вниз и имеющих большее основание, равное 20 мм, а меньшее — равное 9-12 мм, высоты трапеций выполнены непрерывно увеличиваницимися по длине канала в

Конструкция Металлолитейной завалка формы на одну литейную форму,кг

1219244 4 направлении от литниковых ходов от 22-25 до 30 мм.

В таблице приведены результаты сравнительных испытаний.

Из данных сравнительных испытаний видно, что предложенная конструкция литейной формы обеспечивает примерно в 1,3 раза больше выход годного от металлозавалки по сравне1п нию с известной конструкцией за счет уменьшения брака отливок с

42,6 до 30,5Х и уменьшения металлозавалки с 22, 1 до 20,5 кг на одну литейную форму.