Устройство для изостатического прессования длинномерных изделий из порошка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН..SU 1219251

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

„f3 л. (21) 3808438/22-02 (22) 30. 10. 84 (46) 23. 03. 86. Бюл. М 11 (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (72) А.В.Степаненко, Л.С.Богинский, О.П.Реут и Л.Ф.Павловская (53) 621.762.4.07 (088.8) (56) Злобин Г.П. Формование изделий из порошков твердых сплавов. М.:

Металлургия, 1980, с. 155-156.

Уманский А.М. Изостатическое прессование. М.: 1971, с. 26. (54) (57) УСТРОЙСТВО ДЛЯ ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ

ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащее сю В 22 Р 3/02 В 30 В 15/02 матрицу, верхний и нижний пуансоны, эластичную оболочку с размещенным в ней формукицим стержнем, о т л ич а ю щ е е с я тем, что, с целью снижения энергоснловых затрат и повышения качества изделий, оно снабжено эластичным вкладышем, направляющими втулками и металлическими шайбами, причем вкладыш расположен между пуансонами, выполнен в виде тела вращения за одно целое с шайбами и имеет сквозное цилиндрическое отверстие, равное наружному диаметру эластичной оболочки, а направляющие втулки выполнены с кольцевыми или резьбовыми канавками на внутренней поверхности и жестко соединены с матрицей.

1219251

Изобретение относится к порошковой металлургии, в частности к устройствам для изостатического прессования длинномерных полых изделий из порошка.

Цель изобретения — снижение энергосиловых затрат процесса прессования и повышение качества изделий путем обеспечения равномерного распределения плотности по длине изделия.

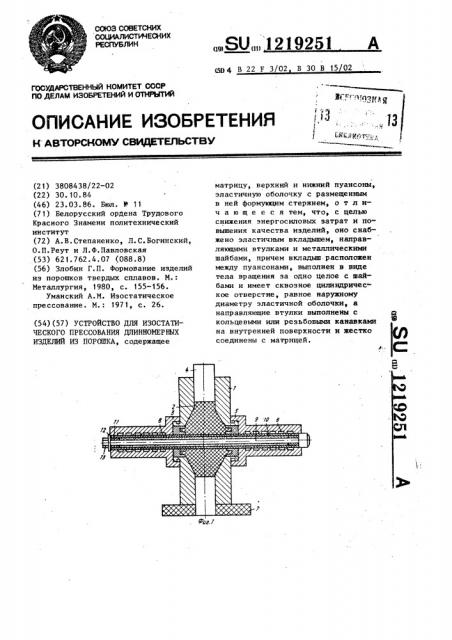

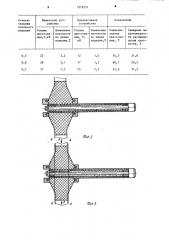

На фиг. 1 показана схема устройства, на фиг. 2-4 — стадии процесса прессования.

Устройство состоит из матрицы 1„ эластичного вкладыша 2, выполненного в виде тела вращения за одно целое с металлическими шайбами 3 и имеющего сквозное цилиндрическое отверстие, вЕрхнего и нижнего подвижных металлических пуансонов 4, двух направляющих втулок 5, имеющих на внутренней поверхности кольцевые или резьбовые канавки 6, эластичной подставки 7. В сквозное цилинд— рическое отверстие вкладыша 2 уста- новлена эластичная оболочка 8 и формующий стержень 9 с уступом.

Полость между оболочкой и стержнем заполнена порошком 10. Формующий стержень центрируют относительно оболочки двумя эластичными шайбами

11 и поджимают шайбой 12 с гайкой ь

13. Для обеспечения устойчивости устройство устанавливают на эластич— ную подставку 7.

Эластичный вкладьпп изготавливают литьем жидкого полиуретана в матрицу 1, которая является формой для отливки вкладыша, а затем прессформой для осуществления процесса прессования. Внутренняя поверхность матрицы выполнена в виде тела вращения. Перед заливкой ее покрывают слоем смазки для предотвращения прихватывания полиуретана. Затем в матрицу вставляют нижний пуансон 4, две металлические шайбы 3, имеющие для прочности соединения с полиуретаном ряд цилиндрических резьбовых отверстий и металлический стержень, равный наружному диаметру эластичной оболочки и предназначенный для получения сквозного цилиндрического отверстия в эластичном вкладыше..

Металлические, шайбы прижимают с двух сторон направляющими втулками

5, которые крепят к матрице посред5

II 0 I5 ством резьбового соединения. Нижний пуансон и металлический стержень предварительно покрывают слоем смазки, а металлические шайбы обезжиривают для прочности соединения с полиуретаном. В процессе полимеризации полиуретан прочно охватывается с шайбами, так как он обладает большой адгезией к металлу. За счет слоя смазки наружная поверхность эластичного вкладыша не схваты— вается с внутренней поверхностью матрицы, т.е. вкладыш после отвердения сохраняет свою подвижность в матрице. Металлический стержень после отвердения полиуретана извле— .кают из эластичного вкладыша.

Устройство работает следующим образом.

На формующий стержень 9 устанавли— вают эластичную оболочку 8 и центрируют ее эластичной шайбой ii. Полость между оболочкой и стержнем заполняют порошком 10. Сверху также устанавливают эластичную шайбу 11 и прижимают шайбой 12 с гайкой 13.

Затем эластичную оболочку с формующим стержнем и порошком вводят в сквозное цилиндрическое отверстие эластичного вкладыша 2 и устанавливают в крайнее положение (фиг.2).

В дальнейшем происходит сжатие вкладыша подвижными пуансонами 4, перемещающимися вдоль оси матрицы от силового органа. Эластичный вкладыш за счет геометрической формы и толщины стенок перераспределяет давление на эластичную оболочку равномерно со всех сторон в пределах уровня А-А. Это вызывает радиальное сжатие оболочки и уплотнение порошка в указанных пределах. Дальше указанного уровня существенной передачи давления от вкладыша на оболочку и, следовательно, уплотнения порошка не происходит из — за гео— метрической формы вкладыша и защемления его торцовых поверхностей металлическими шайбами. В крайних точках эластичного вкладыша давления стремятся к нулевому значению, чему способствует выполнение вкладыша за одно целое с металлическими шайбами. Кольцевые или резьбовые канавки в направляющих втулках воспримут на себя осевую деформацию эластичной оболочки. После снятия внешней нагрузки эластичный вкладыш под действием упругих сил возвращается в исходное положение (фиг.4).

Эластичная оболочка упруго выпрямляется и принимает прежние размеры и форму. При этом между спрессованной заготовкой и внутренней поверхностью оболочки образуется зазор.

Затем спрессованная на формующий стержень заготовка вместе с оболочкой перемещается из зоны деформации на определенный шаг, меньший уровня А-А. После этого процесс прессования повторяется, т.е. к эластичному вкладьппу прикладывается внешняя нагрузка и находящийся за уровнем

А-А порошок уплотняется, образуя следующую часть ранее спрессованной заготовки. Процесс прессования заканчивается после прохождения всей эластичной оболочки через цилиндрическое отверстие эластичного вкладыша.. Таким образом, при прессовании заготовок в данном устройстве уплотнение порошка осуществляется не во всем объеме иэделия сразу, а последовательно по частям попе-. рек движения оболочки, т.е. поперек продольной оси прессовки.

Пример. Проводят прессование трубных заготовок длиной L э

= 600 мм с внутренним диаметром

d „= 34 мм и наружным — d = 40 мм.

В качестве исходного матерйала для прессования заготовок выбирают медный порошок ПМС-1 (ГОСТ 4960-75).

Эластичный вкладыш и эластичную оболочку изготавливают иэ литьевого

1 полиуретана марки Адипрен Л-167 со следующими размерами: диаметр отверстия вкладыша Р = 65 мм, наружный диаметр оболочки 0 „ 64,5 мм, внутренний — Пь„ = 45 мм, длина оболочки L g = 630 мм. Процесс прессования осуществляли следующим обра19251 4 зом. В эластичную оболочку вставляют формующий стержень диаметром 0

34 мм, который соответствует внутреннему диаметру готового изделия и центрируют его эластичной шайбой.

Полость между оболочкой и стержнем заполняют порошком. Сверху устанавливают вторую эластичную шайбу и прижимают шайбой с гайкой. Затем элас10 тичную оболочку с формующим стержнем и порошком вводят в сквозное цилиндрическое отверстие эластичного вкладыша и устанавливают в крайнее положение. Прессование производят на гидравлическом прессе. При давле" нии прессования 12 кН получают прессовку с относительной плотностью

0 5. Неравномерность распределения плотности по длине прессовки 0 5-1Х.

В таблице приведены данные, показывающие снижение энергосиловых затрат и повышение качества изделий при прессовании их на предлагаемом

25 устройстве по сравнению с известным.

Как следует из таблицы, предлагаемое устройство позволяет снизить силовые затраты на 60Х и повысить равномерность распределения плотности по длине изделия в 1,3 раза.

Таким образом, предлагаемое устройство позволяет получать длинномерные иэделия с равномерным распределением плотности в поперечном и продольном направлениях и обеспечивает снижение энергосиловых затрат, Кроме того, оно позволяет формовать изделия не только кольцевого сече40 ния, но и более сложного профиля, а также может быть использовано для нанесения порошкового слоя на поверхность компактных иэделий и для получения многослойных пористых труб.

1219251

Показатели

Относительная плотность изделия

Снижение

Изменение

Усилие

1,0

54,5

31,0

3,2

0 5

0,6

60,7

29,4

1,5

5,1

0,7

2,3

7,3

67,6

31 5

Известное устройство прессова- плотности ния,Р,кН по длине иэделия,7.

Предлагаемое устройство

Усилие Изменение прессова плотности ния, P по длине кН иэделия,Я усилия прессования, 7

Снижение неравномерности распределения плотности, Ж

1219251

Составитель Л.Гамаюнова

Редактор С.Патрушева Техред М.Надь Корректор И.Муска

Заказ 1190/16 Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4