Способ изготовления полосы пористого материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1219259

Ю11 4 В 23 В 1/00

А ;. .". <% gag и

ОПИСАНИЕ ИЗОбРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ стиг. 7

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3853366/25-27 . (22) 11.02.85 (46) 23.03.86. Бюл. № 11 (72) В. В. Заец, А. И. Строжков, В. И. Смоляков и Э. А. Мусиенко (53) 621.941.1 (088.8) (56) Авторское свидетельство СССР № 829342, кл. В 23 В 1/00, 1979. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСЫ ПОРИСТОГО МАТЕРИАЛА для фитилей тепловых труб путем намотки с натяжением полосы тонкостенного материала на цилиндрическую оправку по винтовой линии без нахлестки и нарезания резьбы на поверхности полосы, отличающийся тем, что, с целью улучшения теплообменных характеристик и обеспечения возможности изготовления труб малого диаметра, в процессе намотки полосы под нее подкладывают отрезки проволоки из материала более твердого, чем материал полосы и с диаметром меньшим, чем толщина полосы, при этом полосу прижимают к оправке до вдавливания проволоки в материал полосы, а резьбу нарезают дс достижения поверхности проволоки с направлением витков, пересекающим направление проволоки, после чего отрезки проволоки удаляют.

1219259

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полос пористого материала, предназначенных для изготовления фитилей тепловых труб.

Цель изобретения — улучшение теплообменных характеристик и возможности из готовления тепловых труб малого диаметра.

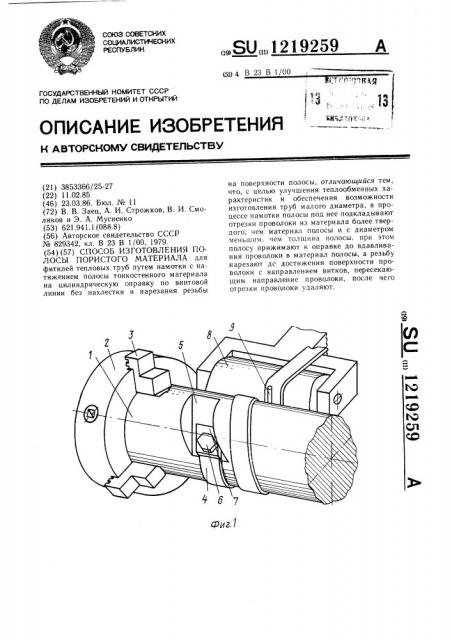

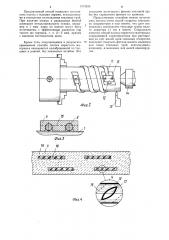

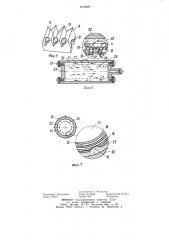

На фиг. 1 изображена технологическая оснастка для намотки и подпрессовки полосы тонкостенного материала, аксонометрия; на фиг. 2 — сборка, подготовленная для нарезания резьбы на полосе, вид спереди; на фиг. 3 — полоса тонкостенного материала с кусками проволоки, запрессованными в материал полосы, сечение; на фиг. 4 — участок полосы со сквозными капиллярными проходами; на фиг. 5 — участок полосы с канавками и сквозными капиллярными проходами, аксонометрия; на фиг. 6 — тепловая труба с фитилем, изготовленным спиральной намоткой полосы пористого материала, изготовленного по предлагаемому способу, осевое сечение; на фиг. 7 — то же, поперечное сечение.

Технологическая оснастка для осуществления способа состоит из жесткой тщательно отцентрированной оправки 1, установленной в патроне 2 при помощи кулачков 3.

Для укрепления конца полосы 4 тонкостенного материала имеется углубление 5 с болтом 6 и пластиной 7. Для подпрессовки полосы служит валик 8. Позицией 9 обозначен отрезок проволоки, подкладываемый под полосу 4 в процессе намотки ее на оправку 1. Болт 10 и 11, пластина 12 (фиг. 2) служат для закрепления конца полосы. Для нарезания резьбы служчт резец 13. Оправка удерживается при помощи вращающегося центра 14. Резьба, нарезанная до глубины поверхности проволоки, обозначена позицией 15 (фиг. 3). На месте удаляемых отрезков проволоки 9, на полосе тонкостенного материала (фиг. 4) образуются впадины 16, пересекающие резьбу 15. В результате пересечения впадин 16 и резьбы 15, расположенных на разных сторонах полосы 4, образуются сквозные капиллярные проходы 17.

Резьба имеет выступы 18 (фиг. 5) и канавки 19. Тепловая труба имеет корпус 20 с фитилем 21, установленным с капиллярным зазором 22 относительно стенки корпуса.

Тепловая труба имеет торцовые заглушки 23, прикрепленные к корпусу при помощи сварочного шва 24. В центре тепловой трубы имеется паровой канал 25. Жидкость в канавках 19 имеет мениски 26.

Пример. Тщательно центрируют оправку! . Целесообразно даже проточить ее внешнюю поверхность. Затем отрезают от алюминиевого листа толщиной О,i мм полосу материала шириной 10 мм, закрепляют концевой участок полосы 4 при помощи болта 6 и пластины 7. Для прохода болта на конце

5 !

О !

55 полосы выполняют отверстие. Затем полосу с натягом наматывают на оправку 1, укрепленную в кулачках 3 патрона 2. В процессе намотки под полосу подкладывают отрезки проволоки 9 и подпрессовывают наматываемую полосу при помощи валика 8 к оправке 1 до полного вдавливания отрезков проволоки 9 в материал полосы (фиг. 3). Диаметр отрезков проволоки 0,06 мм, материал сталь марки Х18Н9Т, отрезки проволоки укладывают так, чтобы каждая канавка 19 резьбы 15 пересекала по меньшей мере одну впадину 16 после нарезания резьбы и удаления отрезков 9 проволоки. Отрезки проволоки целесообразнее укладывать в шахматном порядке в два ряда (фиг. 4). После закрепления болтов 10 и 11 и пластины 12 нарезают при помощи резца 13 резьбу на глубину

0,06 мм с шагом 0,05 мм при отведенном валике 8. Резьбу нарезают за один или несколько проходов. После этого откручивают болты 6, 10 и 11, снимают пластины 7 и 12 и разматывают полосу 4. В процессе нарезания резьбы образуются канавки 19 и выступы 18. На месте расположения отрезков проволоки образуются впадины 16. На пересечении впадин 16 и канавок !9 образуются капиллярные проходы 17. Отрезки 9 проволоки служат для устранения заусенцев, перекрывающих сечение капиллярных проходов 17.

Фитиль тепловой трубы изготавливают из полученной пористой полосы путем намотки ее на оправку спирально канавками внутрь без нахлестки. По спиральной щели наматывают второй слой полосы также канавками внутрь, наличие капиллярных проходов позволяет не скреплять слои полосы по кромкам (фиг. 6). Затем оправку удаляют, полученную трубку вводят внутрь корпуса 20 с зазором 22, приваривают торцовые заглушки 23 при помощи сварочного шва 24, герметизируют тепловую трубу, предварительно заполнив ее жидкостью.

При работе тепловой трубы при нагреве корпуса жидкость из менисков 26 испаряется.

Пары по паровому каналу 25 проходят к зоне охлаждения и конденсируются. Образовавшаяся в результате конденсации паров жидкость проходит сложный путь под действием капиллярных сил. По канавкам 19 жидкость проходит к капиллярным проходам 16. Затем она попадает в канавки 19 наружного слоя полосы 4 пористого материала и по калиллярным проходам этого наружного слоя и по щелям между витками — в зазор 22, по которому жидкость снова возвращается к месту первоначального испарения. На участке испарения жидкость снова из зазора 22 через канавки 19 наружных витков полосы по впадинам 16 и по перечисленным путям внутренних витков полосы попадает к менискам 26, из которых снова испаряется.

Процесс при работе тепловой трубы многократно повторяется.

1219259

Предл а гаем ый способ позволяет из готовлять полосу с малыми порами, используемыми в технологии изготовления тепловых труб.

При наличии осевых и радиальных биений шпинделя металлорежущего станка, например в 1 мкм, поры на полосе могут быть изготовлены с эффективным радиусом пор такого же порядка, т. е. 2 — 3 мкм, причем с высоким постоянством шага.

Кроме того, получающаяся в результате применения способа полоса пористого материала оказывается калиброванной по толщине и ровной, без локальных изгибов. Зто позволяет изготовлять фитиль тепловой трубы без скрепления фитиля по кромкам.

Предл а гаем ым способом можно из готовлять полосы очень малой толщины (несколь5 ко микрометров и еще менее), что дает возможность изготовлять тепловые трубы малого диаметра (1 мм и менее). Спиральная намотка тонкой полосы пористого материала, сохраняющей характеристики при растяжении за счет малой доли сквозных отверстий, 10 позволяет получать фитили малого диаметра для таких тепловых труб, используемых, например, в медицине для целей криохирургии.

1219259

Фиг. о

21

Редактор С. Патрушева

Заказ 1192/17

Составитель E. Чистякова

Техред И. Верес Корректор В. Бутяга

Тираж 1000 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/3

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4