Станок для токарной обработки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1219261 А (SD 4 В 23 В 5 08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ, l3 ния стол с кронштейном, а на столе размещены передняя и задняя шпиндельные бабки с центрами и торцовыми поводками, отличаюи1ийся тем, что, с целью повышения точности, качества и производительности обработки, передняя бабка установлена на столе при помощи введенного в устройство промежуточного стола, а торцовый поводок задней бабки снабжен приводом осевого перемещения, выполненным в виде рычага шарнирно соединенного со станиной и торцовым поводком, и имеющим возможность взаимодействия с кронштейном. (21) 3760535/25-08 (22) 30.05.84 (46) 23.03.86. Бюл. № 11 (72) Я. Б. Гринкот, P. А. Гругман и И. А. Тенин (53) 621.8-209.3 (088.8) (56) Авторское свидетельство СССР № 396181, кл. В 23 В 1/00, 1974. (54) (57) СТАНОК ДЛЯ ТОКАРНОЙ ОБРАБОТКИ, состоящий из станины, на которой установлен с возможностью перемеще19 II г щ д«.«птр:д

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

1219261

Изобретение относится к станкостроению и может быть использовано для тестовои обработки по копиру деталей типа тел вращения за один установ.

Цель изобретения — повышение точности. производительности и качества обработки.

Поставленная цель достигается путем установления передней бабки на промежуточный стол и снабжения торцового поводка приводом перемещения.

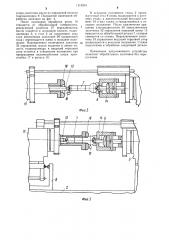

На фиг. 1 изображен станок, общий вид; на фиг. 2 — то же, положение начала обработки; на фиг. 3 — то же, положение при смене мест привода вращения; на фиг. 4— то же, положение окончания обработки; на фиг. 5 — гидравлическая схема станка.

На направляющих станины 1 установлен стол 2, связанный с гидроцилиндром 3 ïðîдольной подачи. На станине закреплен также мостик 4 со шпиндельной головкой 5 с неподвижным задним центром 6, в который устанавливается обрабатываемая деталь 7.

На столе 2 установлены промежуточный стол 8, связанный с гидроцилиндром 9, и копирная система с резцом 10, взаимодействующая с копиром, смонтированным на станине 1 (копирная система и копир не показаны) .

На промежуточном столе 8 смонтирована шпиндельная бабка 11 с подвижным посредством привода 12 осевого перемещения передним центром 13. Задний центр 6 снабжен торцовым поводком 14, подвижным посредством привода 15 осевого перемещения, взаимодействующим через рычажную систему !6 и кронштейн 17 со столом 2. Передний центр

l3 снабжен дополнительно ведущим элементом 18 и приводится во вращение клиноременной передачей 19 при помощи электрод в и г а тел я 20.

Для обеспечения синхронности вращения заднего 6 и переднего 13 центров они жестко связаны между собой зубчатыми передачами 21, 22 и штангой 23.

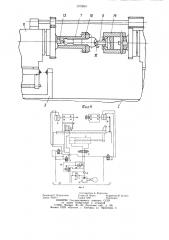

Движения в станке обеспечиваются гидравлическим приводом, состоящим из резерву ара 24 и лопастного насоса 25, подающего масло через фильтр 26 к реверсивному золотнику 27 и к гидроцилиндру 3. С реверсивным золотником 27 связаны r идропанель рабочей подачи 28, состоящая из дросселя 29 и золотника 30. К напорной магистрали через золотники 31 — 33 управления подключены гидроцилиндры 9 промежуточного стола и приводов 12 и 15 осевого перемещения. К напорной магистрали гидропривода подключен также напорный золотник 34.

Станок работает следующим образом.

При включении гидросистемы станка масло подается насосом 25 под давлением, настраиваемым напорным золотником 34, через фильтр 26 к реверсивному золотнику 27 и золотникам 31 — 33 управления.

Обрабатываемая деталь 7 устанавливается на задний центр 6, затем включается

55 золотник 32 управления, масло подается в поршневую полость гидроцилиндра 9, передний центр 13 перемещается вперед и поджимает обрабатываемую деталь 7 к ведущему торцовому поводку 14.

При включении рабочего цикла станка включается вращение переднего центра 13 от электродвигателя 20 через клиноременную передачу 19 и одновременно синхронное вращение заднего центра 6 через вал и зубчатые передачи 21 и 22. Масло через золотник 31 управления подается в поршневую полость гидроцилиндра 9, благодаря чему промежуточный столик 8 поджат к своему жесткому упору, а через золотник 33 — к поршневой полости цилиндра, что обеспечивает поджим ведущего торцового поводка к торцу обрабатываемой детали 7 (положение начала обработки показано на фиг. 2).

Включается ргверсивный золотник 27, масло подается в поршневую полость цилиндра 3, стол 2 начинает перемещаться вправо на рабочей подаче. которая настраивается дросселем 29, установленным в сливной магистрали гидроцилиндра 3. Резец 10 копирной системы, установленный на столе 2, начинает обработку детали по копиру, установленному на станине l.

Вместе со столом 2 перемещается установленный на нем промежуточный столик 8 и шпиндельная головка 11 с дополнительным ведущим элементом 18. Передний центр 13, упирающийся в обрабатываемую деталь 7, остается неподвижным, при этом масло из поршневой полости цилиндра вытесняется за счет того, что усилие, развиваемое гидроцилиндром 3, значительно больше усилия, развиваемого гидроцилиндром 9 (достигается соответствующим выбором диаметров поршней гидроцилиндров) .

При этом широкая шестерня зубчатой передачи 22 перемещается вместе с шпиндельной головкой 11 и валом и обеспечивает постоянное синхронное вращение заднего центра 6.

В положение обработки, показанном на фи-. 3, дополнительный ведущий элемент 18 упирается в обработанную часть сферической поверхности детали 7 и, таким образом. обрабатываемая деталь 7 приводится одновременно во вращение ведущим торцовым поводком 14 и дополнительным ведущим элементом 18.

Стол 2 продолжает двигаться вправо на рабочей подаче, осуществляя обточку оставшейся части детали. При этом жесткий упор 17 кронштейна, установленный на столе 2, взаимодействует с рычагом 16, связанным со штоком гидроцилиндра, и отводит ведущий торцовый упор от обрабатываемой детали 7, давая возможность обработать весь контур детали. Привод вращения детали при этом осуществляется дополнительным ведущим элементом 18, который остается неподвижным в осевом направлении, а промежуточный стол 8 отходит от жесткого

1219261 упора, вытесняя масло из поршневой полости гидроцилиндра 9. Положение окончания обработки показано на фиг. 4.

После окончания обработки резец 10 отводится от обработанной поверхности, реверсивный золотник 27 переключается, 5 масло подается в штоковую полость гидроцилиндра 3, и стол 2 на ускоренном ходу (при включенном золотнике 30 ускоренного хода) перемещается влево в исходное положение. Одновременно включается золотник

33 управления, масло подается в левую полость гидроцилиндра и ведущий торцовый упор остается в отведенном положении при прекращении взаимодействия упора кронштейна 17 и рычага 16.

В исходном положении стола 2 промежуточный стол 8 вновь поджимается к жесткому упору, а дополнительный ведущий элемент 18 и вал также устанавливаются в исходное положение. После выключения вращения электродвигателя 20 переключением золотника 32 управления передний центр 13 выводится из обработанной детали 7, которая снимается со станка. Переключением золотника 33 управления ведущий торцовый упор возвращается в исходное положение. Станок подготовлен к обработке следующей детали.

Применение предложенного устройства позволяет обрабатывать заготовки без переустанова.

1219261

Составитель А. Корнилов

Редактор С. Патрушева Техред И. Верес Корректор В. Бутяга

Заказ 1192/17 Тираж 1000 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4