Устройство активного контроля размеров

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 В 23 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIVlV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЬ1Й КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3786465/25-08 (22) 01.09.84 (46) 23.03.86. Вюл. и 11 (72) А.А. Корчагин, Л.А. Рябов и А.П. Мазнев (53) 621.91(088.8) (56) Авторское свидетельство СССР

В 791495, кл. B 23 Н 7/00, 1981. (54) (57)- УСТРОЙСТВО АКТИВНОГО

КОНТРОЛЯ РА3МЕРОВ тел вращения, содержащее датчик размера, снабженный механизмом сканирования с приводом, предназначенным для перемещения датчика вдоль образующей детали, о тл и ч а ю щ е е с я тем, что, с целью повышения точности контроля и упрощения устройства, механизм сканирования выполнен в виде ходового винта, состоящего из двух резьбовых участков с различными шагами, на

„„ЯО„„1219319 А каждом из которых установлено по одной маточной гайке, причем маточная гайка большего шага жестко связана с датчиком размера, а маточная гайка меньшего шага снабжена упором, предназначенным для взаимодействия с двумя концевыми выключателями, установленными соответственно в на= чале и в конце данного участка ходового винта так, что с одним из выключателей упор имеет возможность непосредственного взаимодействия, а с другим — через торцовый кулачок, установленный между этим выключателем и упором с возможностью осевого перемещения и регулировочного поворота вокруг собственной оси, а привод механизма сканирования связан .с введенными в устройство датчиками углового положения детали и ходового винта, 1 1

Изобретение относится к области автоматического контроля, в частности к устройствам активного контроля

Ь процессов, связанных со съемом металла с деталей, представляющих собой тела вращения.

Цель изобретения — повышение точности и упрощение устройства за счет регулирования величины хода перемещения датчика контроля за съемом металла и повышения точности установки датчика в заданное место контроля обрабатываемой поверхности.

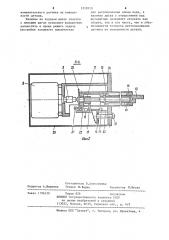

На фиг. 1 изображено предлагаемое устройство, общий вид на фиг. 2 — разрез А-А на фиг 1(конструкция привода сканирования измерительного датчика)

Устройство рассмотрено на примере электрохимической обработки детали 1 катодом-инструментом 2, расположенным в ванной 3 с электролитом. Деталь 4 снабжена приводом вращения, на корпусе которого установлен кронштейн 5 с механизмом 6 сканирования. На подвижной части механизма сканирования установлен измерительный датчик 7 размера детали, например ультразвуковой. Привод вращения детали 4 снабжен датчиком углового положения детали (не показан).

Механизм сканирования состоит из электродвигателя 8, выходной вал которого соединен переходной муфтой 9 с ходовым винтом 10. На ходовом винте установлены две маточные гайки 11 и 12. Маточная гайка 12 установлена на участке ходового винта большего шага и имеет жесткую связь со штоком 13 квадратного сечения, установленным в корпусе 14, Маточная гайка 11 установQ лена на резьбовом участке ходового винта меньшего шага. На гайке 11 имеется упор 15, контактирующий с концевыми выключателями 16 и 17, причем с одним из них непосредственно, а с другим — посредством торцового кулачка 18, установленного с возможностью осевого перемещения.

Рукояткой 19 устанавливается угловое положение торцового кулачка, определяющего длину хода шагового винта. На ходовом винте 10 установлен датчик его углового положения, выполненный в виде диска 20 по крайкей мере с одним не соосным с осью винта сквозным отверстием, по обе стороны которого установлены

219319 2

55 источник 21 и приемник 22 света, например светодиод и фотддиод соответственно. Концевые выключатели t6 и 17, а также приемник 22 и источник 21 света установлены на кронштейне 23, закрепленном в корпусе 24. Весь механизм закрыт светонепроницаемым кожухом 25. Двигатель

8 связан через схему управления с датчиками углового положения детали и ходового винта.

Устройство активного контроля работает следующим образом.

В результате вращения детали 1 и перемещения измерительного ультразвукового датчика 7 производится сбор информации по траектории, обозначенной пунктирной линией, от начальной точки Н до конечной К.

Эта информация используется для управления режимом работы катода 2, Перемещение измерительного датчика по спиралеобразной траектории осуществляется в результате взаимодействия привода вращения детали и устройства сканирования по функционально связанному алгоритму.

По завершению одного оборота детали от привода вращения включается электродвигатель 8 привода сканирования, осуществляя тем самым вращение ходового винта 10 и через маточную гайку 12 перемещение штока

13. ри повороте ходового винта о на 360 срабатывает фотоприемник

22, который отключает привод сканирования. При этом деталь 1 вращается и производится ее контроль по очередному кольцевому сечению, отстоящему от предыдущего на расстоянии, кратном шагу ходового винта. Процесс перемещения датчика 7 циклически повторяется до срабатывания концевого выключателя 17 через торцовый кулачок 18, ограничивающий длину хода датчика вдоль образующей.

После срабатывания концевого выключателя 17 осуществляется реверс электродвигателя 8, возвращающего измерительный датчик в исходное положение, и по срабатывании концевого выключателя 16 отключается привод сканиронания. При этом сигнал о толщине стенки детали, подвергаемой в это время обработке, используется для управления за съемом металла с детали. Точность информации о толщине стенки достигается однозначностью положения

1219319

Zt Д 0 1817 Г

Составитель В.Алексеенко

Техред И.Верес Корректор И.Муска

Редактор А.Шишкина

Заказ 1196/20

Тираж 826 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 измерительного датчика на поверхности детали.

Наличие на ходовом винте участка с меньшим шагом позволяет компактнее разместить и проще решить задачу настройки концевого выключателя для регулирования длины хода, а наличие диска с отверстиями под фотодатчик позволяет отсекать как оборот, так и его часть, чем и обеспечивается точность местоположения датчика на поверхности детали.