Устройство для непрерывного формования изделий со спиральными ребрами

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧ ЕСНИХ

РЕСПУБЛИК (19) (111 (51) 4 В 28 В 3/20 3/26

ЗСГГ(И.".)? Н . Я

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3808090/29-33 (22) 02.11.84 (46) 23.03 ° 86. Бюл. N 11 (71) Всесоюзный научно-исследовательский и проектно-технологический институт электрокерамики (72) М.Б.Лебедев, Б.И.Невольниченко, Б.И.Гайдаш и К.Н.Логвинов (53) 666.3,022.84(088.8) (56) Авторское свидетельство СССР

У 279392, кл. В 28 В 3/26, 1969.

Авторское свидетельство СССР

Ф 145996, кл. В 22 D 13/00, 1960. (54)(57) 1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ СО СПИРАЛЬНЫМИ РЕБРАМИ, содержащее управляющий электропривод формующей головки и жестко соединенный с ней формующий диск, имеющий центральное круглое отверстие и формующие каналы для получения спиральных ребер изделия, о т л и ч а ю щ е е с я тем, что, с целью улучшения качества изделий, оно снабжено блоком управления, включенным в цепь управляющего электропривода формующей головки, ножевидными резцами, подвижно расположенными в формующем диске, и электромагнитами для привода ножевидных резцов, причем электромагниты подключены к выходам блока управления.

2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что блок управления выполнен в виде источника питания, датчиков начала и конца формования иэделий, датчика формования спиральных ребер изделия и реле управления с замыкающими контактами, включенными в цепь управляющего электропривода формующей головки,,при этом обмотка реле управления подключена а к источнику питания через последова- ф тельно соединенные замыкающие контакты датчика начала формования изделия, MJ размыкающие контакты датчика формования спиральных ребер и размыкающие контакты датчика конца формования из- Я делий, а обмотки электромагнитов подключены к источнику питания через "® последовательно соединенные замыкающие контакты датчика формования спи- 1 ральных ребер и размыкающие контакты Я датчика конца формования изделия.

2193

1 1

Нэобретение относится к Устроиствам для непрерывного формования иэ пластичных керамических масс изделий цилиндрической формы с боковой по— верхностью в виде спиральных ребер и может быть использовано в электрокерамической промьппленности для производства изоляторов.

Целью изобретения является улучшение качества иэделий.

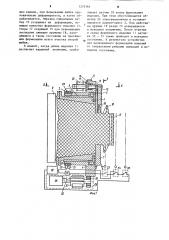

На фиг.l изображена принципиальная схема устройства; на фиг.2 разрез А-А на фиг.l; на фиг,3 — разрез Б-Б на фиг.l; на фиг.4 — узел на фиг.l; на фиг.5 — положение ножевидного резца в момент формования шейки изделия; на фиг.6 — формующий диск, вид со стороны рабочей поверхности; на фиг.7 — разрез В-В на фиг.6; на фиг.8 — формующий диск, общий вид; на фиг,9 — принципиальная электрическая схема устройства; на фиг.10 — участок формующего диска; на фиг.ll — вид Г на фиг.10; на фиг.12 — разрез Д-Д на фиг.ll.

Устройство для непрерывного формования изделий со спиральными ребрами размещается на прессовой головке l вакуум-пресса 2. На прессовую головку 1 подвижно насажена втулка

3 иэ антифрикционного материала, запрессованная в корпусе 4 формуыацей головки, Корпус 4 соединен с прессовой головкой 1 с помощью упорного подшипника 5 и снабжен зубчатым венцом 6.

С корпусом 4 формующей головки жестко соединен формующий диск 7, имеющий центральное круглое отверстие и наклонные ребра 8, образующие формующие каналы 9 для получения спиральных ребер 10 формуемого иэдеи лия 11, Количество формующих каналов 9 равно числу заходов спираль— ных ребер 10. Толщина формующего диска 7 и наклон ребер 8 выбраны так, что в областях формующих каналов 9 наклонные ребра 8 имеют места перекрытия в направлении подачи формуемого изделия 11. Диаметр круглого центрального отверстия формующега диска 7 равен диаметру центрального ствола формуемого иэделия 11.

На нерабочей поверхности формующего диска ? в местах перекрытия наклонных ребер 8 прорезаны канавки

l2 в которых установлены ножевидные резцы 13 с режущей кромкой 14. Ножевидные резцы 13 закреплены на стерж64 2 нях 15, имеющих возможность продольного перемещения в отверстиях 16, выполненных в корпусе 4 формующей головки. Стержни 15 снабжены упорами

17, взаимодействующими с пружинами

18., и посредством толкателей 19 соединены с якорями 20 электромагнитов.

Неподвижные магнитопроводы 21 электромагнитов закреплены на корпусе 4 формующей головки 1, а выводы обмоток 22 всех электромагнитов соединены параллельно и подключены к контактным кольцам 23, .установленным посредством изолирующей прокладки 24 на корпусе 4.

На общем основании устройства ус тановлены электрощетки ?5, взаимодействующие с контактными кольцами 23.

Зубчатый венец 6 входит в зацепление с зубчатым колесом 26, закрепленным на валу электродвигателя 27„ входящего в состав управляющего электропривода 28 формующей головки. Управляющий электропривод 28 содержит, кроме того, аппаратуру 29 управления электродвигателем.

Блок управления устройства содержит источник 30 питания, реле управления с обмоткой 31 и замыкающим контактом 3?, а также установленные с воэможностью взаимодействия с формуемым изделием 11 датчики 33 — 35 соответственно начала формования иэделия, датчика формования спиральных ребер и конца формования изделия.

Зти датчики могут быть построены на известных элементах фотоавтоматики и содержат осветитель, светоприемник и источник питания. Датчики 33 — 35 условно показаны в виде трех групп электрических контактов, являющихся выходами этих датчиков, причем при взаимодействии с формуемым изделием

11 электрические контакты датчика 33 начала формования изделия имеют возможность замыкания, датчика 34 формования спиральных ребер — переключения, датчика 35 конца формования изделия — размыкания.

Через размыкающий контакт датчика

35 и замыкающую часть группы контактов датчика 34 к источнику 30 питания подключены обмотки 22 электромагнитов, Через этот же размыкающий контакт дат п:ка 35, размыкающую часть группы контактов датчика 34 и замы— кающий контакт датчика 33 к источнику 30 питания подключена обмотка 31 реле управления. Через замыкающий

3 12 контакт 32 реле управления электродвигатель 27 подключен к аппаратуре

29 управления

Устройство также снабжено, механизмами (не показаны) для приема и отрезки формуемых изделий 11, позволяющими механизировать процесс непрерывного производства изделий со спиральными ребрами.

Устройство для напрерывного формования иэделий со спиральными ребрами, например, при формовании изделий с двумя шейками и находящимся посередине участком спиральных ребер работает следующим образом.

В исходном состоянии вакуум-пресс

2 выключен, электрический контакт датчика 35 конца формования изделия замкнут, а электрический контакт датчика 33 начала формования изделия разомкнут, в результате чего обмотка 31 реле управления обесточена, контакт 32 разомкнут и на электродвигатель 27 не поступает питание.

Вращение электродвигателя 27, а также связанных с ним формующей головки 1 и формующего диска 7 отсутствует. Обмотки 22 электромагнитов обесточены и под действием пружин 18 резцы 13 находятся в исходном состоянии.

При включении вакуум-пресса 2 пластичная керамическая масса про— давливается через формующую головку 1. Уплотненная масса проходит сквозь центральное отверстие в формующем диске 7 и принимает форму цилиндрической шейки формуемого изделия ll, Для того, чтобы попадающая в формующие каналы 9 керамическая масса не выдавливалась из них, необходимо в зависимости от вязких свойств массы и длины формующих каналов 9 подбирать опытным путем угол наклона ребер 8 к плоскости, перпендикулярной оси изделия 11. Например, экспериментально установлено, что керамическая масса влажностью 19 — 21 не выдавливается из формующих каналов, образованных ребрами с углами наклона. к указанной о плоскости менее 7 — 8

В момент срабатывания датчика 33 начала формования изделия 11 электрический контакт этого датчика замыкается, подавая на обмотку 31 реле управления напряжение источника

30 питания. Реле управления срабатывает и контактом 32 подключает элек19364 1 тродвигатель 27 к аппаратуре 29 управления. Электродвигатель 27 начинает вращение, которое посредством зубчатой передачи, состоящей иэ зубчатого венца 6 и колеса 26, передается на формующий диск 7 °

При вращении диска 7 наклонные ребра 8 непрерывно врезаются в кера!

О

55 мическую массу, продавливая ее сквозь формующие каналы 9 с образованием при этом на иэделии 11 спиральных ребер 10, Скорость выдавливания керамической массы через формующий диск 7 не может быть стабилизирована известными средствами, в связи с чем для поддержания постоянства геометрических характеристик иэделия 11 электропривод 28 выполняется регулируемым.

Благодаря управляющему электроприводу 28 формующий диск 7 совершает вращение, скорость которого изменяется синхронно с изменениями скорости перемещения формуемого изделия 11.

Втулка 3 способствует снижению потерь на трение при вращении корпуса

4, а упорный подшипник 5 служит для восприятия осевых нагрузок, возникающих при продавливании керамической массы.

В момент срабатывания датчика 34 формования спиральных ребер электрическими контактами этого датчика отключается от источника 30 питания обмотка 31 реле управления и через электрощетки 25 и установленные на прокладке 24 контактные кольца 23 подключаются к источнику 30 обмотки

22 электромагнитов. При этом контакт

32 размыкается, останавливая электродвигатель 27 и связанную с ним зубчатой передачей формующую головку с диском 7. Одновременно с остановкой диска 7 происходит притягивание якорей 20 к неподвижным магнитопроводам

21 электромагнитов. Каждый якорь 20 толкателем 19 толкает вдоль отверстия 16 связанный с этим якорем стержень 15 с резцом 13. Режущие кромки

14 резцов, двигаясь вдоль боковой поверхности канавок 12, обрезают спиральные ребра 10. Поскольку диск 7 остановлен, керамическая масса выдавливается только через центральное круглое отверстие в этом диске и не выдавливается из формующих каналов 9.

Необрезанное ребро, образуя единое целое с массой, оставшейся в формую1219364 щем канале, при формовании шейки первоначально деформируется, а затем обрабатывается. Обрезка спиральных ребер 10 устраняет их деформацию, повышая качество формуемого изделия 11, Упоры 17 стержней 15 при перемещении последних сжимают пружины 18, находящиеся в таком состоянии на протяжении формования всего участка второй шейки.

В момент, когда длина изделия 11 достигнет заданной величины, срабатывает датчик 35 конца формования изделия. При этом обесточиваются обмотки 22 электромагнитов и останавливается вакуум-пресс 2, Под действи5 ем пружин 18 резцы 13 возвращаются в исходное положение. После отрезки и сьема формуемого иэделия 11 датчики 33 — 35 также приходят в исходное 0 состояние. В результате устройство для непрерывного формования изделий со спиральными ребрами приходит в исходное состояние

i2l9364

Фиг.5

1219364

1219364

Eius улраблемия

Фм.У

1219364 — rz

Фиг rz

Составитель Е. Селиванов

Редактор О.Нрковецкая Техред П.Сердюкова Корректор Е.Рошко

Заказ 1200/22 Тираж 555 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Pàóøñêàÿ наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4