Способ сварки деталей из термопластов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (51) 4 В 29 С 65/18

Kr,rp,3„. "; () ß

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 1 ) 37089 1 5 /2 3-05 (22 ) 13,03. 84 (46) 23.03,86. Бюл. 1(11 (72 ) Л. В. Файт и В.А. Файт (53) б 78. 029. 43 (088, 8) (56) .Авторское свидетельство СССР

1(204546, кл. В 29 С 27/06, 1965, Авторское свидетельство СССР

Р 1028516, кл, В 29 С 27/Об, 1980 ° (54) (57) 1. СПОСОБ СВАРКИ ДЕТАЛЕЙ

ИЗ ТЕР110ПЛАСТОВ, включающий контактный нагрев соединяемых поверхностей, приведение их в контакт одна с другой, приложение давления осадки, ограничение эоны шва формирующими элементами с приложением давления формовки, охлаждение шва, удаление формирующих элементов и снятие давления осадки, о т л и— чающий с я тем, что, с целью повышения качества сварного соединения, ограничение зоны шва формирующими элементами осуществляют перед приложением давления осадки, а давление формовки прикладывают в направлении, перпендикулярном продольной оси соединяемых деталей.

2, Способ по п.1, о т л и ч а юшийся тем, что, с целью расширения диапазона применения способа путем обеспечения возможности качественной сварки тавровых !соединений, в процессе нагрева соединяемых поверхностей осуществляют формование в полке тавра выточки в форме цилиндрического сегмента с хордой, равной сумме катетов швов и толщины привариваемой стенки тавра, и высотой, равной 1О-207 от толщины полки тавра.

1219402

Изобретение относится к области сварки пластических материалов с помощью электронагревательных элементов и может быть использовано при изготовлении конструкций из термопластов в любой отрасли народного хозяйства для сварки стыковых, угловых и тавровых соединений деталей из термопластов различных профилей.

Целью изобретения является повышение качества сварного соединения и расширение диапазона применения способа путем обеспечения возможности качественной сварки деталей сложного поперечного сечения.

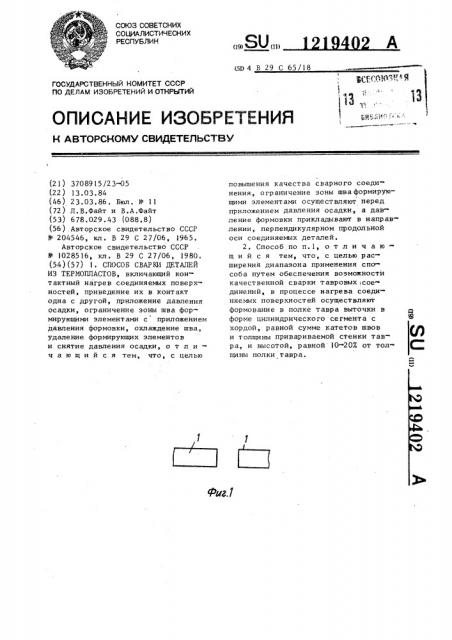

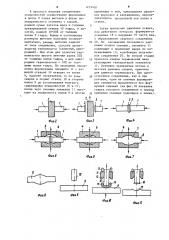

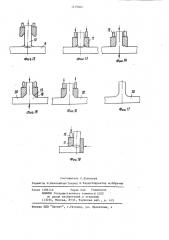

На фиг, 1-8 показаны стадии осушествления способа при сварке стыковых соединений; на фиг.9-17 — то же, при сварке тавровых соединений; на фиг. 18 — то же, при сварке угловых соединений .

Способ сварки деталей из термопластов осуществляют следующим образом.

Подготовленные под сварку детали

1 устанавливают с зазором (фиг, 1), в который вводят нагреватель 2, и прилагают давление оплавления (фиг.2), По мере разогрева и оплавления свариваемых кромок давление оплавления уменьшают ° По достижении заданной глубины оплавления разогретых кромок 3, детали отводят от поверхности нагревателя 2, который удаляют от зоны сварки (фиг.3) . Объем расплава разогретых кромок 3 должен быть достаточным для формирования наружной части шва. Разогретые до оплавления кромки 3 деталей сдвигают до установления контакта свариваемых поверхностей (фиг.4), ограничивают зону шва съемными формирую щими элементами 4, выполненными с канавками 5 по форме шва и имеющими возможность перемещения в направлении, перпендикулярном продольной оси деталей ° При этом зажимают детали элементами 4, прилагая давление формовки шва в указанном направлении. Затем прилагают давление осадки, под действием которого происходит совместное течение и перемешивание расплавов соединяемых деталей 1, формирование основной части шва 6, а излишний расплав выдавливается в формующие канавки 5 съемных формующих элементов 4, перемешивается, сваривается с прилегаю5

55 шими кромками основно го материала деталей 1 и образует монолитную наружную часть шва 7 стабильной формы и размеров, Термический цикл второй стадии сварочного процесса регулируется температурой формующих элементов 4 . По окончании охлаждения соединения 8 съемные формующие элементы 4 удаляют из зоны сварки до снятия Давления осадки во избежание заклинивания формующих канавок 5. Возможно применение как мягких, так и,форсированных (жестких) режимов сварки, принятых для данного термопласта. Площадь поперечного сечения наружной части шва должна быть равна площади попереч ного сечения расплава основного материала, выдавленного на наружную поверхно ст ь соединения, Н апример, оптимальная глубина оплавления кромок при сварке листов толщиной

10 мм из ПЭНД составляет 1,5-2 мм, величина осадки 2,5-3 мм, следовательно, площадь поперечного сечения наружной части шва не должна

2 превышат ь 25 мм, Пример. Подготовленные под сварку полку 9 тавра и стенку 10 устанавливают таким образом, что продольная ось тавра совпадает с продольной осью полки 9 и стенки 1О (фиг.9) . Затем стенку 10 зажимают между двумя съемными формирующими элементами 11 с канавками 12 по форме шва, выполненными на торцах элементов 11, обращенных к полке 9, оставляя свободными кромки стенки

10, подлежащие оплавлению. Формирующие элементы 11 установлены в направляющих 13 с возможностью пере- мещения нормально полке 9, что обеспечивает установку стенки 10 строго в проектное положение. Проверив правильность установки стенки 10 в продольном и поперечном направлениях, формирующие элементы 11 с зажатой стенкой 10 отводят от полки 9 и в образовавшийся зазор вводят нагреватель 14 таким образом, что оплав ляемая часть стенки 10 входит в прорезь 15 нагревателя 4, а поверхность нагревателя в форме цилиндрического сегмента обращена к полке 9, подают стенку 10 в сторону полки 9 до контакта с нагревателем 14 и прилагают давление оплавления (фиг.10), 12 19402

В процессе нагрева соединяемых поверхностей осуществляют формование в полке 9 тавра выточки в форме цилиндрического сегмента с хордой, равной сумме катетов швов и толщины привариваемой стенки 10 тавра, и высотой, равной 10-20Х от толщины полки 9 тавра. Форма и соотношение размеров выточки получены экспериментально, размер выточки зависит от типа соединения, способа производства термопласта (слоистый, однородный). При этом для слоистых термопластов высота выточки равна 207 от толщины полки тавра, а для однородных термопластов - 10% от толщины полки тавра. По окончании оплавления формирующие элементы 11 с зажатой стенкой 10 отводят от полки

9, удаляют нагреватель 14 из зоны сварки и подают стенку 10 в сторону полки 9 до установления контакта свариваемых поверхностей 16 и 7, после чего съемные элементы 11 опускают на поверхность полки 9 и плотно прижимают к ней, прикладывая давление формовки в направлении, перпендикулярном продольной оси полки и стенки

Затем прилагают давление осадки, под действием: которого формируются основная 18 и наружная 19 части шва, с образованием сварного соединения !

О 20, По охлаждении последнего давление осадки снимают, элементы 11 разжимают и поднимают вверх по на правляющим 13, освобождая полученное соединение 20. Во второй стадии процесса сварки термический цикл регулируют температурой элементов

11 ° Возможно применение мягких и жестких режимов сварки, принятых для данного термопласта. При одно» стороннем соединении, как и при угловом, один из съемных формирующих элементов выполняется беэ формующей канавки (на фиг. 18 показана сварка углового соединения в период

2 прижатия съемных подкладок к полке) .

12 1940?

Составитель H.Åëèñååâà

Редактор И.Николайчук Техред В,Кадар Корректор А.Обручар

Заказ 1206/24 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д, 4/5

Филиал ППП "Патент", г,Ужгород, ул. Проектная, 4