Белый чугун

Иллюстрации

Показать всеРеферат

ССЮЭ СОНЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1219665 A (51) 4 С 22 С 37/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

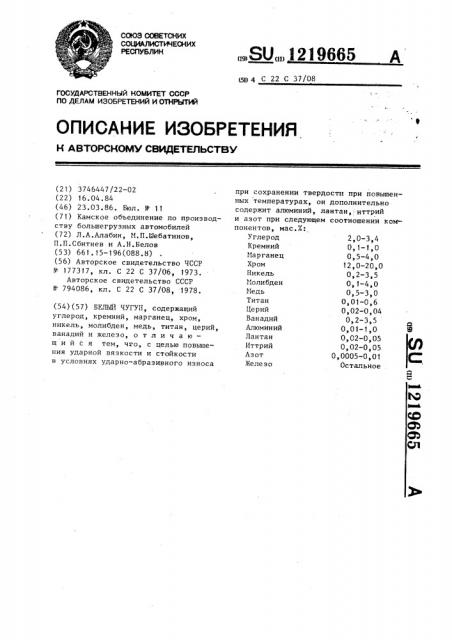

К ABTOPCMOIVIY СВИДЕТЕЛЬСТВУ при сохранении твердости при повышенных температурах, он дополнительно содержит алюминий, лантан,:иттрий и азот при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Медь

Титан

Церий

Ванадий

Алюминий

Лантан

Иттрий

Азот

Железо

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3746447/22 — 02 (22) 16.04.84 (46) 23.03.86. Бюл. М. 11 (71) Камское объединение по производству большегрузных автомобилей (72) Л.А.Алабин, И.П.Мебатинов, П.П.Сбитнев и А.Н.Белов (53) 661.15-196(088.8) (56) Авторское свидетельство ЧССР

Р 177317, кл. С 22 С 37/06, 1973.

Авторское свидетельство СССР

Ф 794086, кл. С 22 С 37/08, 1978. (54) (57) БЕЛЪП1 ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, титан, церий, ванадий и железо, о т л и ч а ю— шийся тем, что, с целью повышения ударной вязкости и стойкости в условиях ударно-абразивного износа

2,0-3,4

0,1 — 1,0

0 5-4,0

12 0-20,0

0,2-3,5

О, 1-4,0

0,5-3,0

0,01-0,6

0,02-0,04

0,2-3 5

0,01-1,0

0,02-0,05

0,02-0,05

0,0005-0,01

Остальное

1210б65

Изобретение относится к металлургии, в частности к изысканию износостойких чугунов, работающих в условиях наибольшего ударно-абразивного износа (высокоскоростного абразивного износа) .

Цель изобретения — повышение ударной вязкости и стойкости в условиях ударно-абразивного износа при сохранении твердости при повышенных темпе- 10 ратурах.

Пример, Выплавку чугуна проводят в индукционной печи с кислой фу теровкой. В расплав чугуна при 1550 С вводят легирующие элементы: никель, 15 медь, ферромолибден, феррованадий, алюминий и азот. Перед заливкой в ковш вводят церий, лантан и иттрий.

Заливку в ра оные формы проводят при 1490-1450" . 20

Химический состав выплавленных чугунов приведен в табл. 1.

Содержание углерода и кремния меньше нижнего предела приводит

25 к увеличению вязкости и уменьшению твердости не только в питом состоянии, но и после термической обработки, а следовательно, к уменьшению износостойкости. Повышение их содержания выше верхнего предела приводит

30 к резкому снижению стойкости за счет образования в структуре чугуна эвтектических карбидов большого размера в виде игл и менее термостойкого сложного карбида 11е С.

Легирование чугуна марганцем в указанных пределах способствует формированию аустенитно-карбидной структуры чугуна в питом состоянии.

При этом исключается образование 40 перлитной структурной составляющей.

При содержании марганца меньше нижнего предела образовавшийся при кристаллизации аустенит при прохождении температуры пер тового превра- 45 щения частично распадается на перлит, что приводит к неоднородной структуре и снижению абразивной износостойкости. При содержании марганца больше верхнего предела падает твердость чугуна не только в питом состоянии, но и после термической обработки. Хотя это и приводит к увеличению вязкости чугуна, однако износостойкость, как основной 55 параметр, значительно снижается ввиду большого содержания остаточно. го аустенита после термообработки.

Высокое с одержание хрома в чугуне приводит, I3 зависимости от содержания углерода, к образованию большого количества термостойких карбидов хрома с гексогональной решеткой, обладающих высокой стойкостью к воздействию абразивного изнашивания.

При содержании хрома меньше нижнего предела образуются карбиды 1 е С и 1езС, что непосредственно связано с уменьшением износостойкости, а следовательно, эксплуатационной стойкости применяемых деталей. При содержании хрома выше 20 мас.% уменьшается эвтетика на основе карбида

11е зСб, уступающего по твердости и теплостойкости карбиду Ne С . Одно7 3 временно детали из чугуна с содержанием хрома более 20 мас.Х приобретает склонность к трещинообразованию в питом состоянии.

Присадка никеля и меди приводит к получению аустенитно-карбидной структуры высоколегированного чугуна в литом состоянии. Причем за счет ввода в чугун меди езко повышается теплопроводность, что непосредственно приводит к снижению износа деталей, работающих при скоростном абразивном трении, Это связано с тем, что медь при кристаллизации расплава образует твердые растворы внедрения, обеспечивая при последующей термической обработке получение оптимальной структуры с высокой износостойкостью. Эти элементы в количестве меньше нижнего предела практически не оказывает влияния на изменение исходной структуры, а следовательно, свойства чугуна.

Присадка выше верхнего предела нецелесообразна, поскольку никель в количестве более 3,5 мас.Х, оказывая воздействие на стабилизацию аустенита, резко увеличивает его остаточное содержание после термической обработки, что приводит к снижению

-,âåðäîñòè и износостойкости. Иаличие более 3,0 мас.Х меди приводит к тому> что она начинает выделяться в свободном состоянии, а это снижает однородность по твердости, теплопроводность и износостойкость.

Присадка титана и алюминия приводит к раскислению жидкого чугуна, образованию мелкодисперсных питридов, улучшению свойств расплава и изменению условий кристаллизации. В итоге

1219665 стабилизируются свойства чугуна и повышается стойкость против тепловых воздействий, а следовательно, и износостойкость.

Введение титана в количестве меньше нижнего предела приводит к образованию разветвленных дендридов первичных карбидов, способствуюших снижению абразивной стойкости деталей.

Содержание этого элемента выше верхнего предела создает технологические трудности при получении годных отливок.

Присадка алюминия меньше нижнего предела не приводит к изменению . свойств расплава, а выше верхнего предела — загрязняет металл окислами, создавая дополнительные трудности в получении отливок и повышая брак литья, Комплексное легирование чугуна ванадием и молибденом приводит к повышению прочности, твердости и других механических свойств не только при комнатной, но и при высоких температурах.

Присадка этих элементов меньше нижнего предела приводит к уменьшению карбидов в структуре. В результате стойкость чугуна к абразивному изнашиванию резко падает. При введении их выше верхнего предела (каждого в отдельности) происходит образование тройной эвтектики (А-УС-Мо,С). Причем в карбидах содержание этих элементов достигает более 50Х, что снижает их присутствие в твердом растворе, в результате падает износостойкость.

Легирование хромистого чугуна азотом приводит к измельчению первичного зерна и повышению стойкости к воздействию высоких температур.

Содержание азота меньше нижнего предела не приводит к положительному эффекту, а выше--.верхнего — оказывает отрицательное влияние на прочностные свойства ввиду образования

45 в структуре чугуна нитридов титана больших размеров.

Для изменения формы неметаллических включений, распределения их в металлической основе и удаления с границ зерен применяют комплексное модифицирование лантаном, церием и иттрием. В частности, влияние церия сказывается на удалении из расплава кислорода и серы до минимального содержания, после которого их воздействие на свойства расплава не сказывается. Иттрий и лантан выполняют функцию нейтрализации фосфора и демодифицирующих элементов, что также сказывается на повышении свойств расплава, Присадка этих элементов меньше нижнего предела (каждого в отдельности) неэффективна, а выше верхнего — приводит к об. разованию интерметаллидов, которые при эксплуатации детали отрицательно сказываются на свойствах чугуна. Например, интерметаллиды церия, располагаясь по границам зерен, приводят к охрупчиванию детали, а следовательно, к уменьшению стойкости.

Испытания по ударно-абразивной стойкости деталей из известного и предлагаемого чугуна проведены на дробеметных барабанах.

Результаты испытаний приведены в табл. 2.

Из табл. 2 видно, что чугун предлагаемого состава обладает более высокой ударной вязкостью, твердостью при температуре до 600 С и стойкостью в условиях ударно-абразивного износа.

Детали из белых высокохромистых чугунов без термической обработки практически не применяются. Результаты исследований показывают, что натурные изделия (броневые плиты, лопасти нмпеллера и др.) из предла-. гаемого чугуна имеют значительно большую износостойкость, чем из известного.

1219665

Таблида 1

Содержание химических элементов, мас.7

Чугун

Si Nn

Cr Ni Mo Cu Ti

3 5 2,0 1,0 20

Известный

1,5 1,0 1„5 06

Предлагаемый

2,0

091

12,0 0,2

12,0 0,2

0 1

2,0

0,1

1,0

25,0

3,0

2„5

0,1 l,5

О,з

16,0

1,0

1,5

3,4

4,0

20ьО 3,5

20,0 i 5

20,0 3,5

4,0

3,4

2,0

1,0

1,0

3,4

4,0

1,0

4,0

Продолжение табл.!

Содержание химических элементов, мас.X

Чугун

V Al Ce La Ч N Pb В

0,4 Остальное

З,О

Известный

0,0,1 .0,01 O 0005

0 02 О 02 О 0005 ьь

0,04 0.,001

0,03

0 04 0,03 0,005

0,05 0,05 0,01

0,01

Оь05

О, 07 О, 06 О, О 1

Предлагаемый

1 0,2 0,005 О

0,2 0,01 0,2

1,0 0,10 0,3

2,5 0,50 0,2

3,5 1,00 0,4

3 О 1 00 О 04

Зь5 1ь20 Оь".

0,5 0,01

0,5 0,01

1,5 0,10

2,0 0,30

3,0 0,60

1,5 0,6

3,0 0,60

1219665

Та блица

Чугун вердость, HRC, при темперауре, С

Стойкость, ч

1 I

0 200 400 600

Известный

1,0

63 60 58 50

Предлагаемый

55 53 47

0,5

35

1,5

58 57 53 5!

126

60 59 57 55

1,35 150

1, 15

63 63

61 59

200

230

1,00 l,0

200

0 5

110

Составитель Н.Шепитько

Редактор В.Петраш Техред И.Попович Корректор А.Ференц

Заказ 1236/37 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, М(-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4

Ударная вязкость, с 12 гс ° м/см

64 65 62 60

64 62 63 57

66 65 63 60