Сталь

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

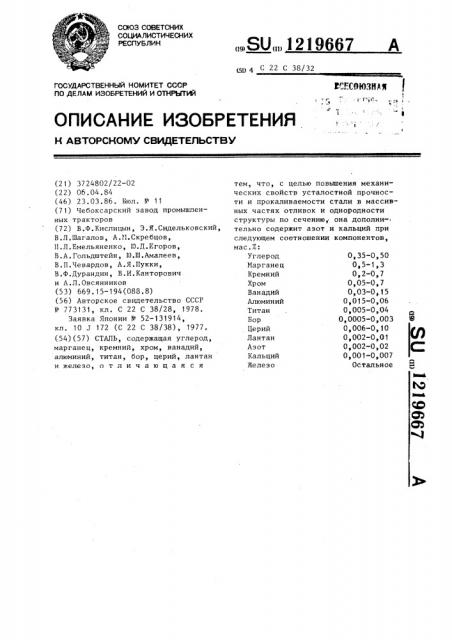

„„SU„„1219667 А (51) 4 С 22 С 38/32 йсГСОЮЗЮя

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ тем, что, с целью повышения механических свойств усталостной прочности и прокаливаемости стали в массивных частях отливок и однородности структуры по сечению!, она дополни-! тельно содержит азот и кальций при следующем соотношении компонентов, мас. 7.:

Углерод

Марганец

Кремний

Хром

Ванадий

Алюминий

Титан

Бор

Церий

Лантан

Азот

Кальций

Железо

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 37 24802/22-02 (22) 06.04.84 (46) 23.03.86. Бюл. Р 11 (71) Чебоксарский завод промышленных тракторов (72) В.Ф.Кислицын, Э.Я.Сидельковский, В.Л.Пагалов, А.М.Скребцов, II.Ë.Åìåëüÿíåíêî, I0.Д.Ггоров, В.А.Гольдштейн, 10.Ш.Амалеев, В.П.Чевардов, А.Я.Пукки, В.Ф.Дурандин, В.И.Канторович и А.Л.Овсянников (53) 669.15-194(088 ° 8) (56) Авторское свидетельство СССР

9 773131, кл. С 22 С 38/28, 1978.

Заявка Японии Ф 52-131914, кл. 10 J 172 (С 22 С 38/38), 1977. (.54)(57) СТАЛЬ, содержащая углерод, марганец, кремний, хром, ванадий, алюминий, титан, бор, церий, лантан и железо, отличающаяся

0,35-0,50

0 5-1,3

0,2-0,7

0,05-0,7

0,03-0,15

0 015-0,06

0,005-0,04

0,0005-0,003

0,006-0,10

0,002-0,01

0,002-0,02

0,001-0,007

Остальное

1219667

Изобретение относится к металлургии, в частности к сталям, и может ,быть использовано при изготовлении литых деталей мощных тракторов.

Цель изобретения — повышение механических сйойств, усталостной прочности и прокаливаемости стали в массивных частях отливок и однородности структуры по сечению.

I0

Серия опытно-промышленных пла,вок проведена на однотипной базовой шихте для обеспечения в металле одинаковых содержаний серы, фосфора и цветных металлов по идентичной технологической схеме в основном дуговой электропечи двушлаковым процессом с проведением дефосфорации и десульфурации.

Состав сталей приведен в табл. 1, В зависимости от заданного содержания компонентов силикокальций мар ки СК15 в количестве 0,6-4,0 кг/т и лигатуру с редкоземельными металлами ФСЗОРЗМЗО в количестве 0,35,0 кг/т вводят в ковш в хорошо раскисленный марганцем, кремнием и алюминием металл в жестяных конвертах.

Усвоение, Е: Се 40-50; La 25-30;

Са 15-20.

Металл заливают в трефовидные пробы, из которых после термообработки изготавливают образцы для исследований.

Концентрацию серы, фосфора и угле- З5 рода определяют химическим методом, концентрацию марганца, кремния, хрома, ванадия, меди, титана, кальция, бора, церия, лантана, алюминия спектральным путем, концентрацию азота — на газоанализаторе пБальцерс".

Механические свойства определяют по

ГОСТам. Усталостные испытания образцов с различными концентраторами напряжения проводят на машине МУИ-6000

45 при различных нагрузках с определением предела выносливости на базе

10 циклов.

Прокаливаемость стали сравниваемых вариантов изучают методом торцовой закалки образцов, вырезанных из центральных зон отливок с толщиной стенки 40 мм и 200 мм. Величину прокаливаемости определяют по стандартной методике, как глубину полумартенситной зоны твердостью HRC = 43 для низколегированных сталей с содержанием углерода 0,30-0,35%.

3 . !исперсность дендритной структур!л (ДДС) определяют по количеству осей, приходящихся на единицу длины

10 мм (одно поле зрения); подсчет производят при увеличении (х20) в 30-и полях зрения. Размер зерна определяют методом случайных секущих.

Приведенные н табл. 2 результаты механических испытаний сравнинаемых сталей н нормализованном состоянии (920 С) свидетельствуют о значительно более высоких значениях прочностных характеристик у предлагаемой стали, что обусловлено, главным образом, наличием азота и большим содержанием углерода, в результате чего интенсифицированы процессы образования мелких карбонитридов ванадия и титана. В то же время меньшая степень снижения механических свойств по мере увеличения толщины стенки у предлагаемой стали по сравнению с известной обусловлена большей устойчивостью переохлажденнога аустенита и повышенной дисперсностью структуры нормализованного металла в различных сечениях и его однородностью (табл. 3). о

После закалки (от 900 С) и высо1 ,о кого отпуска (650 С) предлагаемая сталь, как и после нормализации, имеет прочностные свойства, намного преьышающие таковые у известной стали (табл. 4).

Указанное отличие по углероду и азоту у предлагаемой стали обуславливают протекание процессов дисперсионного твердения за счет выделения в процессе отпуска дисперсных нитридных и карбонитридных фаз.

Анализ данных (табл. 3) показывает, что предлагаемая сталь в отливках с толщиной стенки до 40 мм имеет по сравнению с известной более высокие значения усталостной прочности на образцах без надреза (на 33%) и с надрезом (на 68%), что обусловлено известной корреляционной зависимостью от уровня прочностных свойств.

При увеличении толщины стенки отливки до 200 мм выносливость предлагаемой стали остается без изменения, тогда как у известной стали этя характеристика уменьшается на образцах без надреза с 165 до 142 YJIa (на 767), а в случае надреза — с 73 до 61 МПа (на 19,7%). Наличие каль— ция н предлагаемой стали обуславлиО вяет более полное раскисление металла по сравнению с известной, а благо12196б7 даря высокому химическому сродству к сере — образование благоприятных по форме и характеру распределения сульфидных и оксисульфидных фаз, содержаших кальций, церий и лантан, препятствующих распространению усталостной трещины. Об этом свидетельствует и значительно более низкий ,эффективный коэффициент концентрации напряжения (К ) у предлагаемой стали по сравнению с известной. Эта величина у предлагаемой стали замет» но возрастает при содержании элементов ниже нижнего и выше среднего пределов. В первом случае это обусловлено очень слабым влиянием малых количеств бора, углерода, легирую° щих добавок на упрочнение твердого раствора и однородность структуры по сечению стенки отливки. Во втором случае при высоких концентрациях указанных компонентов образуется большое количество охрупчивающих фаз, в первую очередь нитридов бора и сложных боридов, резко уменьшающих предел выносливости, особенно на образцах с надрезом (концентратором напряжений) и в центральных зонах стенки отливки толщиной 200 мм.

Указанные процессы образования дисперсных нитридных H карбонитридных фаз у предлагаемой стали тормозят рост зерна при кристаллизации

5 и аустенизации, способствуя измельчению дендритов и действительной структуры значительно в большей степени, чем в известной стали (табл,З).

10 Увеличение толщины стенки отливки влечет за собой некоторое увеличение размеров аустенитного зерна (табл.3) у обеих сравниваемых сталей и соответствующее небольшое увеличе15 ние прокаливаемости на фоне значительно больших величин у предлагаемой стали.

Предлагаемая сталь обладает высоQQ кой прокаливаемостью (табл. 5), после закалки структура центральных зон отливки идентична структуре поверхностных зон отливки и отличается только дисперсностью, в результате

g5 чего получаются сравнительно однородное строение металла после отпуска и близкие величины механических свойств в различных сечениях отливки ° о

Ф

Ю а о о о о о

ЪО

О а о л о

CI

D о о о а

СЪ

CI о о о о а о о а о

В

Ф

Ю

О а о

МЪ

О

МЪ

Ю (Ч

В о О

О о

В

СЧ о о о а о л

CI о о о

О о о

В о

4"Ъ о о

* о

7 о

CI а о

In о о о о

О а о л

Ю

CI

CO

О о

В о о о

В о о

РЪ о а о

СЧ (ВЪ

О

В о (Ч

Ф Ъ

О

D о

ВЪ

D а о

РЪ о а

Ю о

В о л

6Ч

Ю а о

Ф

С4 о аа о о (Ч

Ю

СЧ

< )

Ю а о л (Ч

О о л

О

Ю а о

О а о

O)

Ю

D 4 о

Ъ

О о

Еа (Ч о

Ю а о о

СЧ о а

D о о а о сп

О а о ("Ъ о а о л о а о л о а

О и а о

CV о а

D л а

ОЪ

Ю

О О

СЧ о о л

Ю ("Ъ

Ю (О а

00 а

an

СЧ

Ю а

Ю л

CO а о

CO л о л

В о

ФЛ Ф а о л и о

ОЪ л а

Ю ю \ а

1Ч

В

Ю о

an о

4Ч с Ъ

В о

О Ъ иЪ а о о

Ъа ф3 3

1219667

) х о м х ГВ

Л Ю Д

М о х а ю сч х о э

В х о

Ю о, М о х

CcI о о о с> е

0 I .О I

1 I

1 — I

СО

Р 1

Ю.) (4 л

Ю о о о

С4

+ (4 ш л

C) О л

Ю л,-Э о

Я (:) о

C) Ф О

Р1

C)

СЧ х

Х х

Ц

° (0 1

Р б л о

СЬ

СЧ л

C) С Ъ

СО л

СО л л

C) х

I Х

I lO

С 4 л

Р 1

С4

Я)

Р) о о

Ю

Ю

)Д х

Е и

Э (4 (0 w

Л (0

О х

Ф

Х

04 (1

1 х

1 (1

lO

1 (б

1-< х х х ()! и

С

О и

Ц

И î о жЯ ! 1 и ——

1 +о — — о

) о и о

1 O С 4 I

1 М + ц о! — 4! ()!

"И l

1 1 г 1 с (()

СО Д

121 9б67 (С) О (4 (4 л

o o л (Л (О л

O C) CQ P л л с 3 л

С 1 С 1 т ( л

СО 00 О

1 и и

С 4 M л

СО СО

Ch

СЧ С"1 л л о о

Л О

C) C) О СО л л о

С ) С 1

)g

Л о

01 л

o o т О\

Р Ъ л л

O C) С4 и\ л л

-;1 С Ъ

С 4 С (о л л

М1 С4

С ) Ch сч л

-т л

1

1 (! О О 1 л сО

1

1 о л

N л л о о

O CO л 1 л л

C) O

Ch () л л

o o

С ) С)

С 4 л л

00 (1

CV О1 о а (1

CV

СО CO 1

I

О

О Сл 1

Г-) Ф 1

1219667 (!

Х 1

1 1!

>о 1

1 (б I

Е4 1

>х х х (О

К а

И

С 1 г> (»4 г с 4 г 4 г 4

:г

>Ы л

< 4

>х х х

Э

K х а х х х

° л

>х г> Ю х o o о а о

1 х а

1 х

Q)

=г х о

С»4 С 4

Ю Ю

Г 4 С 4

С 4 С 4

Ю

° > Ф

С 4 С 4 г»4

С.>

° >

С»4

С 4 о л (4 х

Ц

I E с0 х

Х о

o o г

С 4

1 е

1 Г

Г Г > х о

Х х

>U х

:т х о

1 х а о ж !

» х

:т х .Я> ,Я> о

> х х

0 ! г-> х

Е и о г>4 х г и о х

1„

>х о х

f» х а г х

Ю

t(Ю

Ю,Я> о

Х

>Б о х х

1» и о х

o o

Ю л л

С 4 С4

О г

Ю л л (4 с 4 о г(х

Х

m х

Ц о

А !

»

° u О х х .а о

cD a

Й ц и гб х

>о

С 4 С4

o o

С 4 С 4

С»4 С4

o o л

С4 (4

С4

Ю

С 4 (4

Ю

С 4

1 1 ь(о ы

I <

o o с4

С4 С4 с> с>

С»4

Ф х х г>5

Х

1 а

Ц о и

cj

Е» о

Ю х х а

Q>

1

И

CQ

>Я х

1-> и Г>

>U С 4

Г>4 я

m о

Е» х

Ю

Е

Ю

L„

8> х 6 ж х х

>х х х х

У х а

Х Ю

> !

1 2

Ю о

С4

Е

Е

Ю

Ю

Ф

Ц о

>о х х

m х

Ц (» о х

И х

Ю

F и

>44 х х

И

Ц о

>

i

Х 1

1-> 1 и1и х1Й

Х I а )

1Ц о (I u

I I °

l >о

1 — + — -1

I О 1

I a I

1 F

1

I г> 1

» 1> ю )!

1

I I

1 <

1 — „—, !

I «g

I а a O Ю г СО !

o o л ю с> с О> CO

1219667

Таьлнфв4

Предел содервен злементов

Поназетелн лрн сечення стеннн отлнвнн более 100 юю (не глубнне 100 мм лрн сеченнн 200 yea) 100 мм (не глубнне 40 мм) 6„ б V aCu, 7ша/ B4 В, 8, V. XCu, Нцд/м, Известный (2Э

18,3 31,6 О ° 74 О, 35

13 ° 7 29,3 0,58 О ° 24

Средннй 980 743 17,2 38,6 0,82 0,3о 962 728 15 ° 4 35,2 О ° 73 0,32

8ернннй 1120 895 15 ° 3 33 ° О Ое68 О ° 25 1020 876

Ннве ннвнего 924 706 15,6 33,4 0,65 0,27 830 605

8ааае верннего It80 906 12,1 25,4 0,55 0,2 1 1040 890

Таблица5

Глубина закаленного слоя, мм, при сечении стенк отливки, мм

Пределы содержания элементов в стали

200 (более 100) 40 (до 100) 13

Известный

1б

Нижний

20

Средний

20

Верхний

24

Составитель А.Османцев

Редактор А.Козориз Техред И.Попович 1 Корректор В.Синицкая

Заказ 1236/37 Тираж 567 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул,Проектная, 4

Ниже нижнего

Выше верхнего

674 456 22,7 4t ° 2 0,92 0,47 625 412

955 734 16,0 35,9 0,74 0,30 942 709

t4 S 0 60 25

t0,8 22,4 0,42 !

1,2 22,3 0,43 О,!5